|

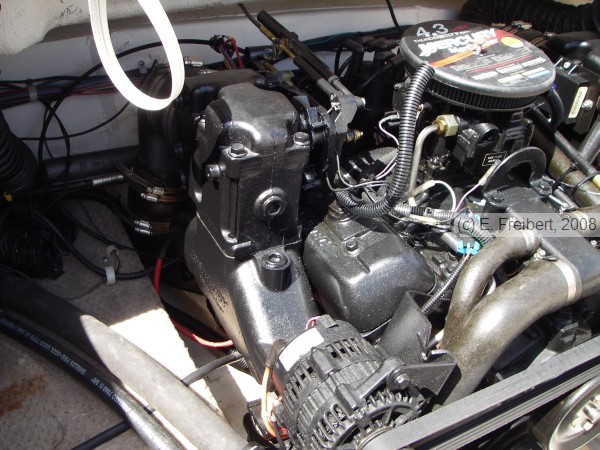

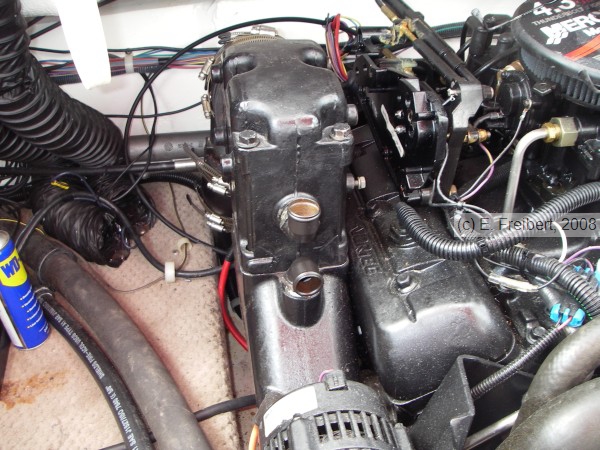

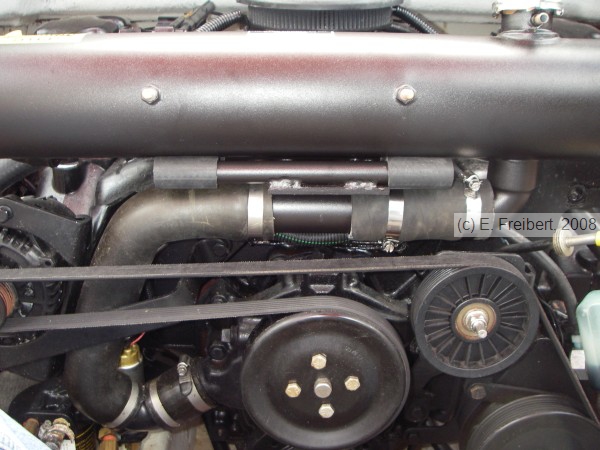

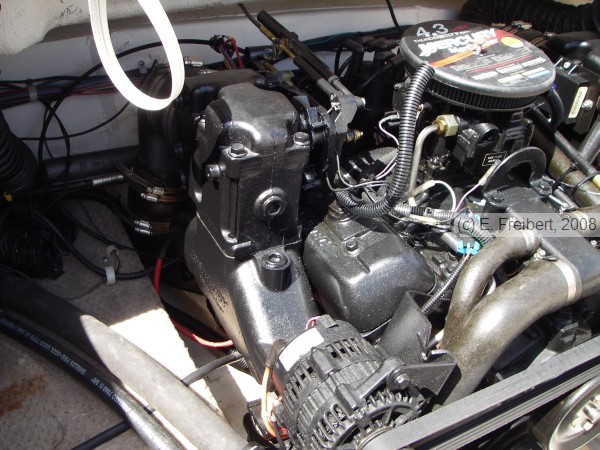

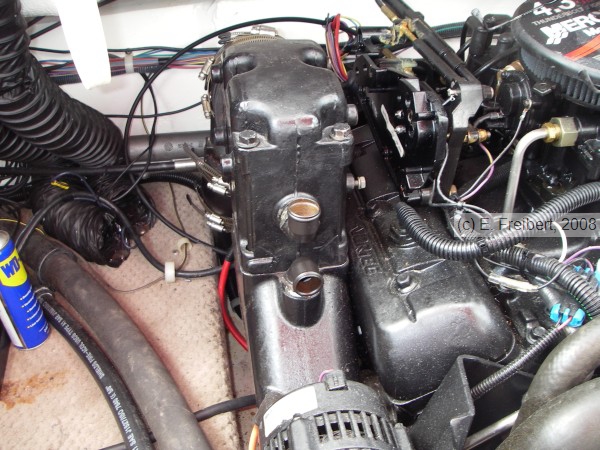

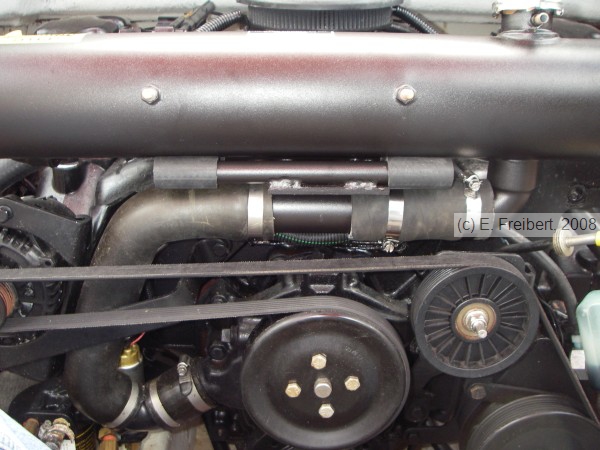

Hier der Motor vor dem

Umbau. Die Seitenverkleidungen und die Motorabdeckung habe ich

abgeschraubt um möglichst gut an den Motor ranzukommen. |

|

|

|

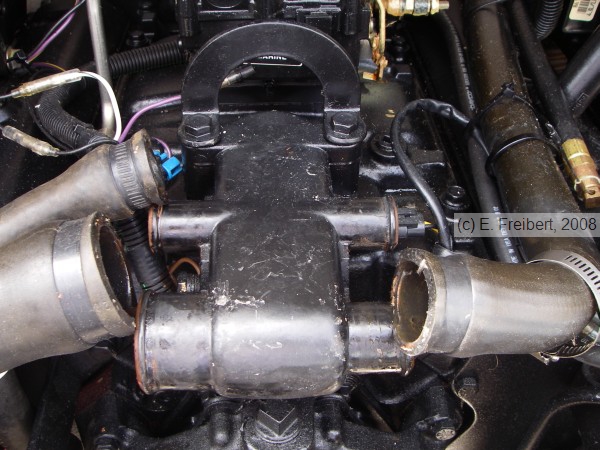

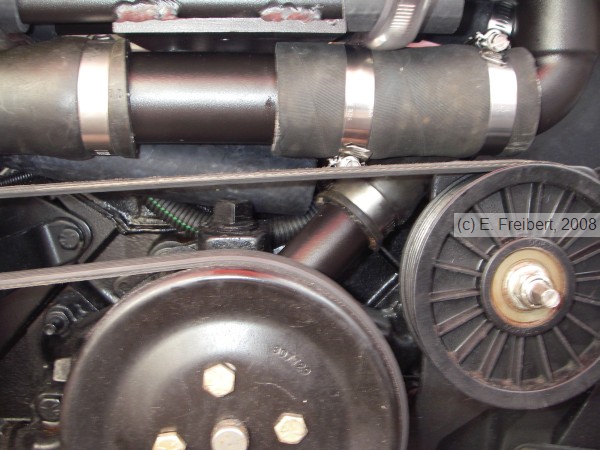

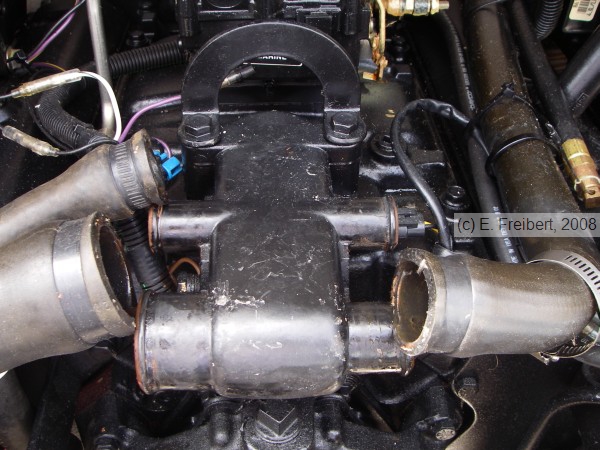

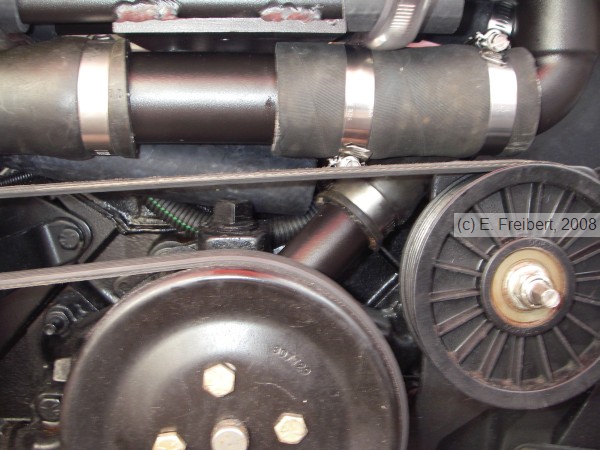

Hier der Blick auf Sammler (Manifold) und Abgasknie (Elbow) mit den "gefährlichen" Blindstopfen.

Seltsamerweise war in der Beschreibung von Monitor hierfür kein Werkzeug aufgeführt.

Da ich im Winter nicht so ohne weiteres ans Boot gekommen bin, hatte

ich mir nach einen Tipp im Boote-Forum eine 1/2"-Imbus-Stecknuss

besorgt. Leider war das richtige Maß nicht 1/2" sondern 9/16".

Warum dieses Werkzeug nicht angegeben war, ging mir erst beim

vollständigen Auspacken der Kleinteile auf. Aber davon

später. |

|

|

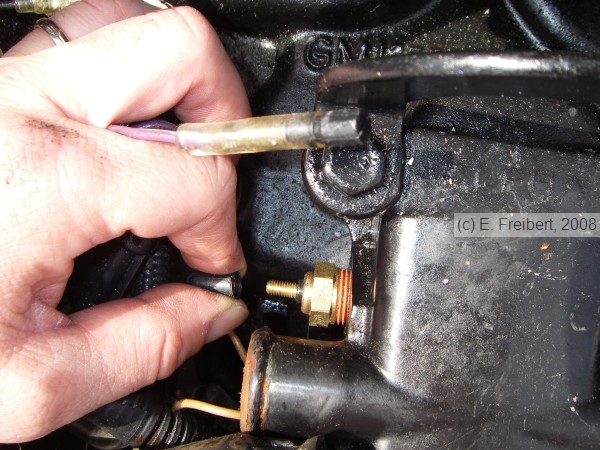

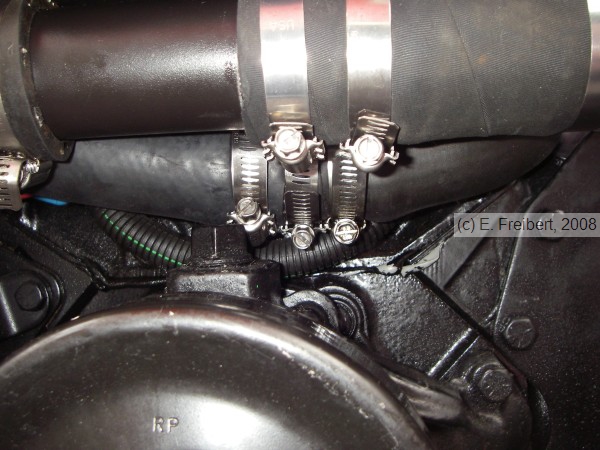

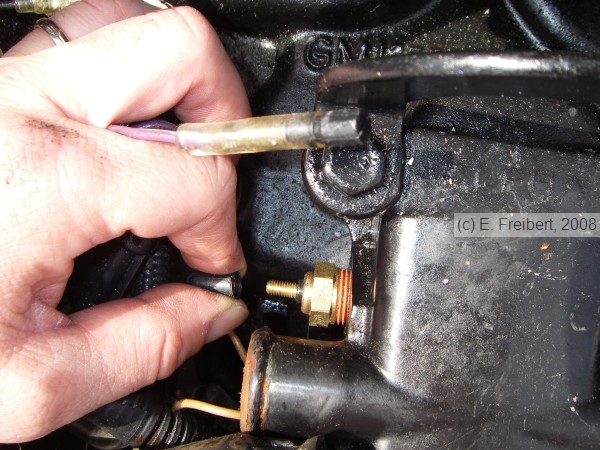

Hier der Blick auf Backbord-Seite und den den Thermostaten. |

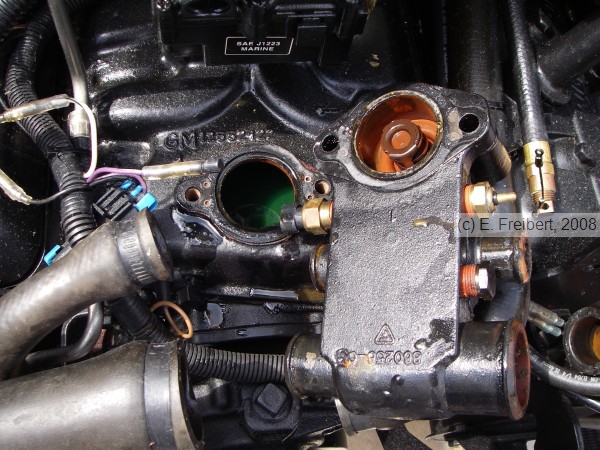

| Blick auf die Steuerbordseite des Motors bzw. des Abgassystems. |

|

|

Da die Batterie noch ausgebaut war und

deshalb nicht abgeklemmt werden mußte (MA#1), wurde als erstes

das Wasser/Frostschutzgemisch abgelassen, welches nach dem Winter noch

im Motor war. Hierzu wurden alle blauen Stopfen herausgeschraubt und

dann der dicke Schlauch, welcher von der Umwälzpumpe zum

Thermostaten führt, entfernt. Selbstverständlich wurde das

Glykolgemisch mit einem Eimer unter dem geöffneten Lenzstopfen

aufgefangen und gesammelt.

(MA#2).

Auch die Schläuche vom Abgasknie wurden gelöst. (MA#3) |

| Alle Schläuche werden vom Thermostaten abgezogen. (MA#4) |

|

|

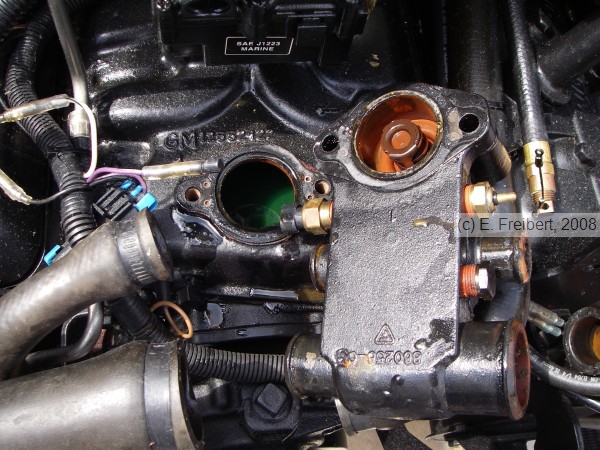

Die Stecker vom Temperatursensor und

-schalter werden abgezogen. Entgegen der Anleitung habe ich aber die

Sensoren selbst erst nach dem Abbau des Thermostaten aus diesem

herausgeschraubt. (MA#5) |

|

|

|

Dann wurde der Thermostat durch

öffnen der beiden Halteschrauben, welche auch den Bügel zum

Anheben des Motors fixieren, gelöst. (MA#6)

|

| Der erste Blick konnte in den Motor geworfen werden. Rostrot! Wie

erwartet. Aber nur oberflächlicher Rost, kein Problem. Möchte gerne

wissen wie Motoren nach 1000 Betriebsstunden statt der 100 unserer

GS209 aussehen. |

|

|

Nun wurde ein Wasserschlauch in die

gerade erst freigelegte Öffnung gelegt, mit Lappen abgedichtet und

der Motor eine Weile gespült. (MA#7) |

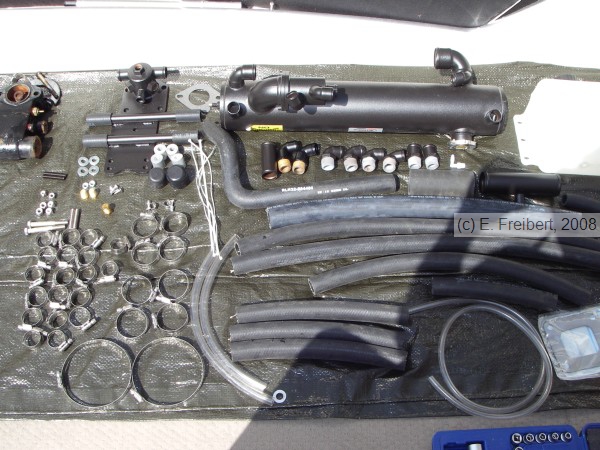

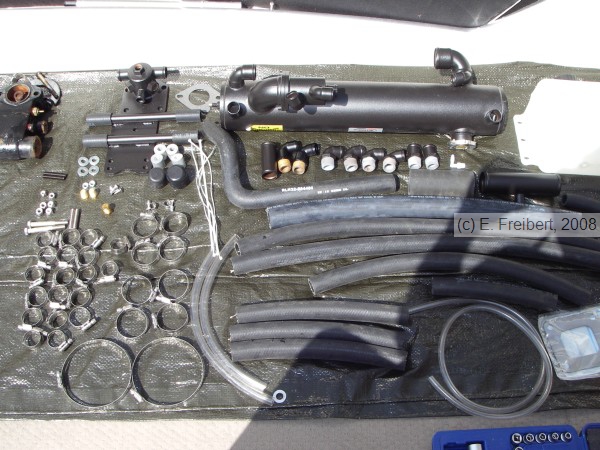

Während des Spülvorgangs

machte ich mir die Mühe alle Einzelteile des Einbausatzes so

auszulegen, wie sie auch in der Monitor-Anleitung dargestellt waren.

Das machte im Verlauf des Einbaus die Zuordnung zu den einzelnen Numern

leichter.

Zudem wurde mir beim Einsortieren von Teil 45 klar warum kein Werkzeug

für das Öffnen der Stopfen angegeben war. Es war ein genau

passender Sechskant mit 9/16" Schlüsselweite. So stand in

Verbindung mit einer 9/16" Sechskantnuß ein entsprechendes

Werkzeug zum Öffnen zur Verfügung. Leider ein Werkzeug von

minderer Qualität.

Da mein Motor nicht mit einem zentralen Entwässerungssystem

ausgerüstet ist, konnte ich die Punkte MA#8 bis #16

überspringen. |

|

|

Nun kam der erste Punkt in der

Anleitung, welcher mir erst nicht ganz klar war "17. For Non-Dry joint

engines, remove the corresponding pipe plug". Was zum T.. soll das

heißen?

Nach kurzer Suche im Internet -> pipe plug =

Rohrverschlußschraube! Die Stopfen sind gemeint! Jetzt

wird's ernst. Also den Sechskant in den Blindstopfen eingesetzt und mit

schweren Gerät drangegangen. Tipp: Es empfiehlt sich den

Schutzlack im Blindstopfen herauszukratzen, dann sitzt das Werkzeug

besser, da es einige Zehntel weiter reingeht. |

| Mein größter Drehmomentschlüssel, fast einen Meter lang. |

|

|

Wenn's so weiter geht, dann ist das ja kein Problem... |

Denkste! Der Sechskant war zu weich und hat sich beim nächsten Stopfen rundgedreht.

Habe dann den rundgedrehten Teil abgeschliffen, aber der Sechskant wurde immer kürzer.. |

|

|

So geht' nicht.. |

Also mit der Heissluft erhitzt. Dabei nicht auf den Stopfen, sondern auf das Material um den Stopfen herum halten.

So hat dieser und auch der Stopfen des BB Manifolds aufgegeben. Aber

der Stopfen am BB-Knie hat keinen Ruckler getan und der Sechskant war

nicht mehr zu gebrauchen.

Ab zum Werkzeughandel und eine entsprechende Stecknuß besorgt.

9/16" hatte er leider nicht auf Lager, also schweren Herzen eine 14er

(mm) gekauft. Wegen den 0,28mm Spiel wird der Stopfen schon nicht

gesprengt werden. Und - auf war auch der vierte.

Also mein Tipp: Nicht an den 13 Euro für eine gute Stecknuss sparen, sondern diese schon im Vorfeld besorgen.

Zudem haben die Gewinde im Knie und Krümmer nicht gerade gut

ausgesehen. Da die Stopfen nur auf den ersten Gängen getragen

haben, war der Rest des Gewindeganges ziemlich vergammelt und

auch Kleberreste(eventuell waren die Stopfen bei der Montage

eingeklebt worden?) befanden sich noch in den Gewindegängen. Ich

habe diese nach Möglichkeit freigekratzt. So ganz perfekt war das

Ergebnis aber leider nicht, aber ohne Spezialwerkzeug leider nicht zu

ändern. Am besten wäre es das Gewinde nachzuschneiden.

Vielleicht könnte ein Gas-/Wasserinstallateur hier helfen? |

|

|

In der Anleitung war angegeben,

daß vom Steuerbord-Knie der Sensor-Anschluß entfernt werden

sollte (MA#18). Zudem war in der Anleitung nichts gestanden, wie mit

den Bowdenzügen verfahren werden sollte. Im Bild waren sie

entfernt.

Ich habe stattdessen die gesamte, mit drei Schrauben befestigte

Grundplatte gelöst. Das erschien mir sinnvoller, als hernach wieder

alles neu einzustellen. |

| Nach Lösen der vier

Befestigungsschrauben und der Spannbänder auf der Auspuffseite

konnte das Knie durch leichte seitliche Schläge mit der flachen

Hand gelöst werden. Ich habe dann das Knie um 90° gedreht und

nach vorne aus der Auspuffmanschette gezogen. (MA#19) |

|

|

Das erste Knie ist draussen.

Mit dem Backbord-Knie bin ich genauso vorgegangen. Nur mußte hier

nichts abgeschraubt werden, sondern es reichte das Kabel von der dort

angeschraubten Elektronikbox abzustecken. Die Elektronikbox habe ich

dran gelassen. (MA#20+21) |

| Damit nichts in den Motor

fällt, habe ich die Wasserkanäle und die Auspufföffnung

mit Lappen ausgestopft. Dann ist Dichtungskratzen angesagt. Ich habe

hierfür ein - nicht zu scharfes - Stemmeisen verwendet. (MA#22) |

|

|

Hier die beiden Knie. Einmal mit bereits gesäuberten Dichtfläche, einmal noch mit der alten Dichtung.

Selbstverständlich müssen alle vier Dichtflächen

einwandfrei sauber und unverkratzt sein. Wenn hier was undicht wird,

würde u.U. das Kühlwasser in den Motor laufen. Ein Horror... |

| Bei der Gelegenheit, habe ich auch

gleich die Auspufföffnung noch gereinigt und auch die

Wasserkanäle von losen Rost befreit. |

|

|

Nun werden die Fittings in den Sammler

(Manifold) geschraubt. In der Anleitung stand, daß man hier beim

V6 die "long elbow fittings (item 16)" verwenden sollte (MA#23). Ich

konnte mir nicht vorstellen, daß diese nicht mit den Fittings am

Knie kollidieren, hab's ausprobiert und Recht behalten. Deshalb habe

ich die kurzen verwendet. Die langen würden m.E. nur dann passen,

wenn man das Gewinde nachschneiden würde und die Fittings somit

weiter eingeschraubt werden könnten. Ich habe sie jedenfalls nicht

weit genug reinbekommen.

Zur Abdichtung habe ich übrigens Teflonband und flüssiges Dichtmittel verwendet. |

| Kollision! So passt das nicht. Also die kurzen Fittings verwendet! |

|

|

Das sieht schon besser aus! (Die

Länge des Fittings, nicht der Sechskannt! Hier mußte ich in

Ermangelung eines passenden Werkzeuges leider mit der Wasserrohrzange

arbeiten.)

Leider stand nirgends in der Anleitung, wie die Fittings auszurichten

sind. Ich habe die unteren deshalb direkt nach vorne und die oberen

direkt nach oben ausgerichtet. Beim weiteren Zusammenbau zeigte sich,

daßes besser gewesen wäre die unteren etwas nach innen zu

richten um die Schläuche besser auszurichten. Den

Backbord-seitigen konnte ich nachdrehen, den Steuerbord-seitigen

hätte ich zurück drehen müssen. Das hab ich lieber

gelassen, nicht, daß er undicht wird. |

Nun wurden die Knie zusammen mit

der neuen Dichtung wieder aufgesetzt. Da in der Anleitung nichts von

einer zusätzlichen Dichtmasse stand, habe ich die

Dichtflächen blank gelassen. Denke das war richtig so. M.A. sind

die Dichtungen entsprechend beschichtet. Jedenfalls haben sie sich so

angefühlt.

(MA#24+25)

Die Spannbänder am Auspuffanschluß wurden wieder angezogen. (MA#27) |

|

|

Die Kabel auf der BB-Seite und die Grundplatte auf der SB-Seite habe ich dann gleich wieder angebracht. (MA#26) |

| Die Thermostat-Dichtung war auf

einer Seite mit einer Klebefläche versehen. Davon stand nichts in

der Anleitung. Hiernach sollte man beide Seiten der Dichtung mit

flüssigen Dichtmittel bestreichen. (MA#29). |

|

|

Ich habe die Klebeseite auf den Motor gesetzt, den dort war die

Dichtfläche weniger rauh als am lackierten "Lower Bracket Assembly" und

auf die nicht klebende Seite Dichtmasse aufgebracht. |

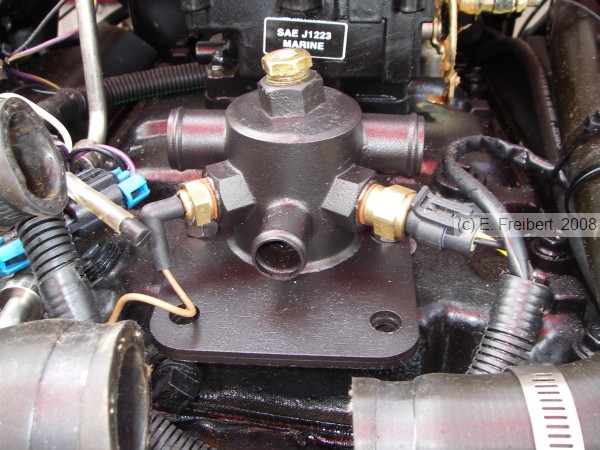

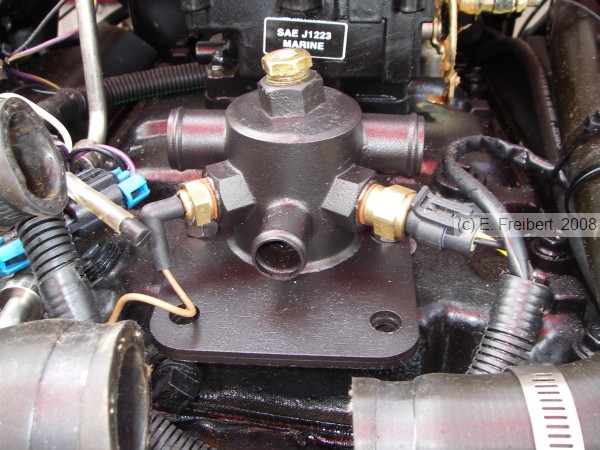

Bevor ich das

Verteilergehäuse montiert habe, habe ich den Temperaturschalter

und -sensor in dieses eingesetzt. In der Anleitung wird dies erst nach

der Montag beschrieben (MA#31).

Achtung! Hierfür kein Teflonband etc. verwenden! Die Sensoren,

insbesondere der Übertemperaturschalter, müssen leitend mit

dem Gehäuse verbunden sein. |

|

|

Dann wurde das Gehäuse anstelle des ehemaligen Thermostatgehäuses montiert. (MA#30) |

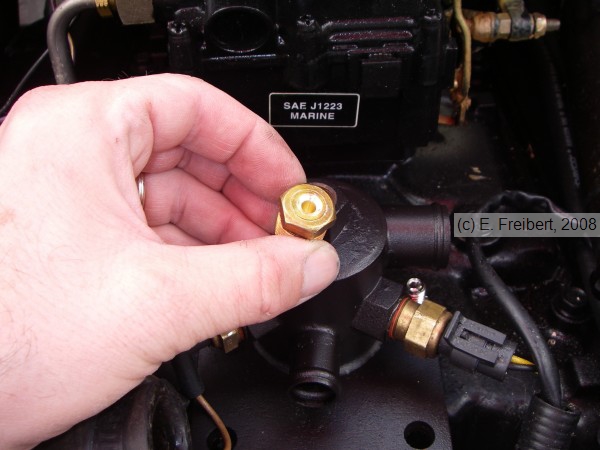

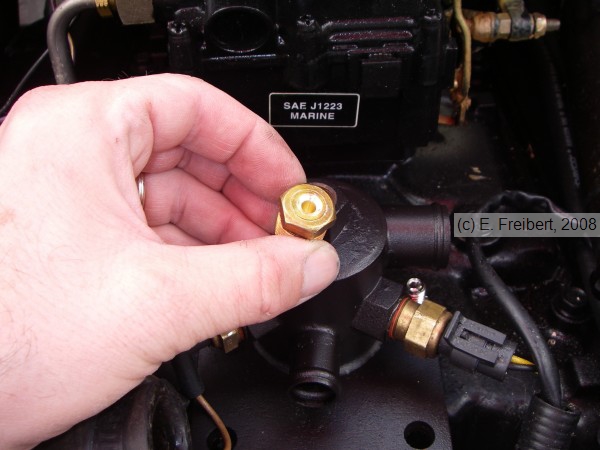

Oben auf dem Gehäuse wird ein

Anschluß mit einem Blindstopfen verschlossen (MA#31). Alternativ

könnte an diesen Anschluß wohl ein Warmwasserboiler

angeschlossen werden.

Ich habe in diesen Messingstopfen ein 15mm tiefes Sackloch mit 5mm

Durchmesser gebohrt. In dieses Sackloch kommt später der

1-Wire-Sensor für Wassertemperatur. |

|

|

Beim Anziehen des oberen Stopfens war ich wohl etwas zu kräftig, so dass sich das Gehäuse leicht verbogen hat. |

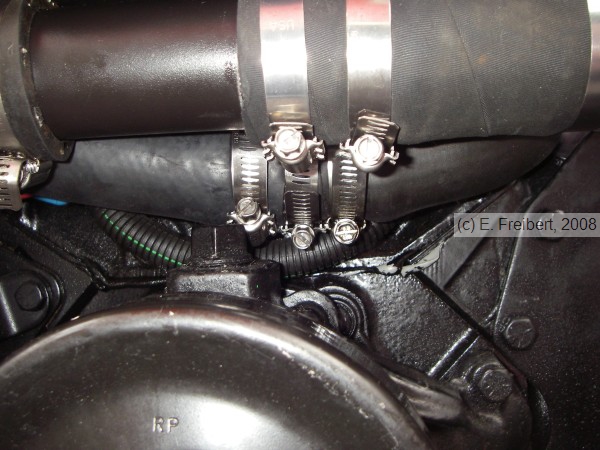

Die Kabel für die Temperatursensoren wurden angeschlossen (MA#33).

Und das T-Stück (Item 21) mit den entsprechenden Schläuchen verbunden.

Daß jede Schlauchverbindung mit den entsprechenden Spannbändern gesichert werden muß versteht sich vom selbst.

(MA#34-36)

ACHTUNG! An diesem Punkt der Arbeiten würde ich zukünftig einen in der

Orginalanleitung erst wesentlich späteren Punkt MA#49ff vorziehen.

Nämlich die Verlegung und Verlängerung (mittels Teil 11) der "Raw water supply hose", also des Schlauches,

der vom Z-Antrieb kommt (Frischwasserzufuhr).

Ich habe ganz schön geflucht und sogar bereits montierte Teile

wieder abgebaut um die Schlauchverbindung später

noch hinzubekommen.

Warum diese ganz unten liegende Verbindung erst nach der Montage aller

anderen Schläuche erfolgen soll ist mir schleierhaft.

|

|

|

Nun wird der Halter des

Wärmetauschers (Upper Bracket Assembly) mittels der

Distanzhülsen und Schrauben befestigt. (MA#37) |

Die bereits vorhandenen

Schläuche vom unteren Anschlußpunkt des Sammlers (Manifold)

werden links und rechts an den Verteiler (Lower Bracket Assembly)

angeschlossen. (MA#38).

Hier ist die Monitor Beschreibung nicht so ganz richtig. Hier

heißt es "Install hoses to thermostat". Der Thermostat sitzt aber

bei der Zweikreisanlage gar nicht mehr dort, wo sie angeschlossen

werden. |

|

|

Das links abgebildete Reservoir

für das Getriebeöl war bei mir etwas im Weg. Ich habe deshalb

die Befestigungslöcher etwas ausgefeilt, damit ich es etwas weiter

nach backbord setzen konnte. |

| Hier hat es etwas gekniffen. |

|

|

Nun wurde der Wärmetauscher

auf den Halter gelegt und an das kurze Schlauchstück, welches vom

T-Stück kommt angeschlossen. (MA#39) |

|

|

|

Das Überziehen der

Spannbänder mit dem PVC-Schlauch ist raffiniert. Das werde ich mir

für zukünftige Befestigungen merken. (MA#40) |

Die Spannbänder werden

angezogen. (MA#41) und die Verbindung zwischen "Thermostat Bypass

Outlet" und "Thermostat Bypass Inlet" mittels eines 12" langen

Schlauchstücks (Item 24) sichergestellt.

Beim folgenden Punkt (MA#43) ist jedoch ein Fehler in der

Monitorbeschreibung. Man soll hier die Verbindung zwischen "Top port

exhaust manifold" (also oberen Anschluß des Auspuffsammlers) und

Wärmetauscher-Thermostat-Gehäuse mittels einer " 1" x 12"

hose (item 24)" ausführen. Das kann aber nicht funktionieren, da

der Abstand der beiden Stutzen viel größer als 12 Zoll ist.

Nach langem Suchen in der Anleitung habe ich festgestellt, daß

der Schlauch mit der Nr. 25 (Länge 21") nie Verwendung findet.

Dieser ist hier offensichtlich der Richtige! |

|

|

Hier sieht man, warum es besser

wäre die Stutzen nach innen zu richten. Dann würde der

Schlauch nicht so leicht abknicken.

Ich habe hier nicht den neuen Schlauch genommen, sondern einen der

alten gebogenen Schläuche entsprechend zurecht geschnitten.

(MA#44) |

Auf der Backbord-Seite konnte

ich den Stutzen entsprechend weiter drehen, ohne eine Undichtigkeit

befürchten zu müssen.

Also am besten die Stutzen gleich wie abgebildet ausrichten. Beim nächsten Mal weiß ich es besser! |

|

|

Auch für den Anschluß

des BB-Auspuffknies an den Wärmetauscher (MA#45) wird ein alter,

gebogener Schlauch verwendet. |

Auch hier siehts mit den

geraden Schläuchen nicht gut aus. Deshalb wurde auch hier ein

alter, gebogener Schlauch verwendet. (MA#46).

Schade, dass Monitor nicht auch einige gebogene Schläuche beilegt. |

|

|

So ist es besser, aber nicht

optimal, da der Schlauch etwas zu dünn ist. Ein gebogener 1"

Schlauch wäre optimal. Werde ich eventuell noch besorgen und

nachrüsten. |

MA#47 und #48 wurden übersprungen, da mein Motor über kein zentrales Ablassystem verfügt.

So sieht es bis jetzt aus. Bis hierhin war die "Verschlauchung" kein Problem. |

|

|

Aber nun kam die Kür! Jetzt

sollte unter dem T-Stück, welches sich seinerseits wieder unter

dem Wäremtauscher befindet, die Verbindung zum Frischwasserzulauf

(vom Z-Antrieb) hergestellt werden. Unmöglich! Wie stellen die

sich das vor?

Auf dem nebenstehenden Bild sicht man den Schlauch mit dem bereits

eingesetzten Verbindungsstück im 45° Winkel nach unten weisend

und das Schlauchende, welches zum Anschluß des

Wärmetauschers führt horizontal daneben.

Mir ist zur Herstellung dieser Verbingung nichts anderes übrig

geblieben, als den Keilriemen und die Spannscheibe zu entfernen, den

Wärmetauscher nochmals zu lockern und unter Einsatz einiger

Hautfetzen meiner Hände die Verbindung herzustellen. (MA#49 und

#50)

Wie bereits weiter vorne beschrieben, würde ich die entsprechende

Verbindung des vorhanden Schlauches mit dem Kupplungsstück und dem

Schlauch bereits vor der Montage des T-Stückes ausführen,

also fast am Anfang der Verschlauchung und nicht am Schluß!

|

| Hier ist die Verbindung fast hergestellt. |

|

|

Hier sieht man das demontierte Spannrad. |

| Und hier die endlich fertig gestellte Verbindung. |

|

|

Dann den Keilriemen und die Spannscheibe wieder montiert.

Der Ausgleichsbehälter und der Verbindungsschlauch fehlt auf diesem Bild noch. (MA#51 ff)

Nun noch kontrolliert, ob irgendein Schlauch zu nahe am Keilriemen

sitzt. Wenn ja mit den beiliegenden Kabelbindern entsprechend fixiert,

damit nichts schleift. (MA#54) |

Nun nochmals alles genauestens

kontrolliert, ob auch jeder Schlauch da sitzt wo er sein soll und die

Spannbänder fest sind (MA#55).

Dann 50:50 mit Wasser und G30 gefüllt und dem Probelauf steht nichts mehr im Weg. |

|

|

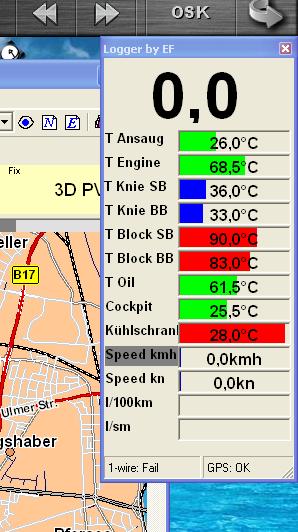

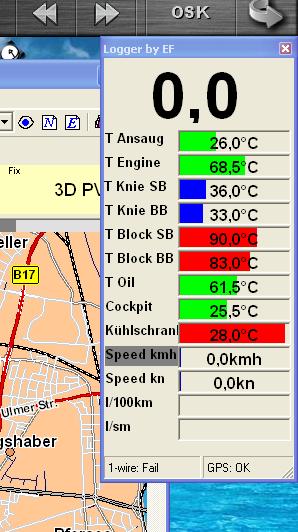

Hier die Meßdaten des ersten Probelaufs mit der Zweikreiskühlung (auf Trailer in Wassertonne).

Ich hätte erwartet, daß die Knie wärmer werden, aber da

bei 68°C der Thermostat noch nicht geöffnet hatte, bekammen

sie zu diesem Zeitpunkt ja auch ziemlich kaltes Wasser.

Der Höchstwert der Motortemperatur (T Engine, gemessen oben

im Blindloch des Verteilers) beim ersten Problem war etwas über

72°C.

Mittlerweile ist auch die erste Probefahrt (auf dem Rhein) erfolgreich verlaufen.

Die entsprechenden Maximalwerte wurden angepaßt, d.h. die

maximalen Temperaturen für die Temperaturen am Block auf 100°C

und die maximale Öltemperatur auf 110°C gesetzt. So bleibt

alles schön im grünen Bereich und ein kurzer Blick

genügt um sich vom guten Zustand des Motors zu überzeugen.

Die höchste Temperatur messe ich an der Ölwanne und nicht

neben den Auspuffflansch am Block. Mehr zu diesen Daten und der

Meßmethode demnächst unter 1-wire.

|