Motorüberwachung, Spritcomputer etc. mit

Mikroprozessor (wie alles begann)

Achtung!

Das auf dieser Seite beschriebene ist mittlerweile überholt

und dient nur noch als Beschreibung des "Werdegangs" der Schaltung.

Mittlerweile ist statt dem AVR Net-IO eine eigens entwickelte

Leiterplatte im Europaformat im Einsatz. Dadurch hat sich der

Verdrahtungsaufwand minimiert.

Eine gute Beschreibung eines Anwenders findet sich unter: Boote-Forum

Hier gehts zur neuen Beschreibung.

Hinweise:

Ich veröffentliche hier in Form eines Blogs mein

neues Projekt "Mikroprozessor an Bord". Wenn das Projekt dann

abgeschlossen ist, werde ich an dieser Stelle eine entsprechende,

zusammengefasste Beschreibung veröffentlichen. Diese

Beschreibung

dient mir selbst als Dokumentation, soll aber auch anderen für

ähnliche Projekte eine Hilfestellung geben. ABER! Wie immer

der

Nachbau erfolgt auf eigene Gefahr, ich übernehme keinerlei

Gewähr für die ordnungsgemäße

Funktion und

eventuell rechtliche Folgen für den Nachbauer.

Über eventuelle Kommentare, Fragen etc. zum Thema freue ich

mich

(Mailadresse siehe Startseite). Bitte aber um Verständnis,

wenn

ich Anfragen erst nach einigen Tagen beantworte. Ich arbeite beruflich

täglich 8-10 Stunden mit dem PC und habe deshalb abends meist

keine Lust mehr meine eigene Kiste an zuwerfen und verschiebe dies

deshalb meist auf das Wochenende.

Links werde ich - wie immer - kaum angeben, ich habe einfach keine Lust

mich eventuell für fremde Inhalte verantwortlich machen zu

lassen.

Aber Tante G.. findet die angegebenen Bezeichnungen etc. auf jeden

Fall.

15.10.2009

Warum ein Mikroprozessor?

Nach den bisherigen, eigentlich guten Erfahrungen mit dem PC

an

Bord, möchte ich die Funktionalität weiter

verbessern.

Der PC hat sich zwar grundsätzlich als geeignet erwiesen (im

Auto

möchte ich meinen Car-PC nicht mehr missen), aber es gibt

leider auch

einige Mankos.

So nützt der beste PC und auch das beste

Überwachungsprogramm nichts,

wenn der PC nicht läuft oder wie bereits einmal (aber nur ein

einziges

Mal) geschehen sich mit einem Bluescreen verabschiedet.

Der PC braucht einiges an Strom, auch die eigentlich geringen 3-4A

saugen über Nacht die Batterie leer.

Und es sind einige Klimmzüge nötig um über

den

Startvorgang (Spannungseinbruch) zu kommen, ohne dass der Rechner

abschmiert.

Trotz Ruhezustand braucht der PC einige Zeit um betriebsbereit zu sein.

Auch das Display ist nicht gerade

“sonnenlicht-tauglich” und zudem

schwer vor Spritzwasser zu schützen.

Was plane ich deshalb?

-Unveränderte Datenerfassung mittels 1-wire Komponenten

-Meßwerterfassung über ATMega

-Grenzwerterfassung und Alarmierung über ATMega

-Weiterleitung der Messdaten an einen PC über serielle

Schnittstelle

-Funktionen:

-Temperaturüberwachung

-Drehzahlmessung Motor

-Spritverbrauch Motor

-Geschwindigkeit (über GPS) und Log (eventuell auf SD-Karte)

-sämtliche denkbaren Spritcomputerfunktionen (u.a. aktueller

Spritverbrauch, l/100km, l/h, Restmenge, voraussichtliche Reichweite..)

-Batteriemonitoring (Spannung, Strom, Batterieladezustand etc.)

-Alarmanlage (eventuell mit Alarmierung über Handy)

-Ausgänge (Relais, LED, Hupe)

-Display: graphisches, transflektives Display 2,1″

Hab ich was vergessen? Dürfte kein Problem sein, die

Software ist geduldig..

Hier das entsprechende Schema:

22.10.2009

AVR-NET-IO

Nachdem das Thema Mikroprozessor für mich neu ist brauche ich

erst

mal eine “Probier-Plattform” im Fachjargon auch

Evaluation Bord

genannt. Da bin ich den AVR-Net-IO von der Fa. Pollin

gestoßen. Das

ist zwar nicht direkt ein Evaluationboard aber sehr günstig,

hat

genügend Ein-/Ausgänge und sogar eine

Netzwerkschnittstelle. Diese

brauche ich zwar bei meinem Vorhaben nicht, aber mal sehen wozu diese

noch gut ist.

Deshalb habe ich mir mal zwei Bausätze bestellt, welche auch

schnell geliefert wurden.

Dass die Qualität, sprich Vollständigkeit der

Bausätze, nicht besonders

gut ist, hatte ich schon im Internet gelesen, war also vorbereitet.

Es hat dann auch so einiges gefehlt:

-Die ATMega32 waren völlig unprogrammiert

-2 Reihenklemmen haben gefehlt

-1x 24-polige Steckerleiste hat gefehlt

-1x 100nF und 2x 10nF Kondensatoren haben gefehlt

-1x 7805 hat gefehlt

Das meiste hat beim zweiten Bausatz gefehlt, als ich das merkte hatte

ich die fehlende Programmierung der ATMegas bereits reklamiert und

bereits einen neuen erhalten.

Die noch fehlenden Teile hat größtenteils meine

Bastelkiste

hergegeben, deshalb konnte ich die beiden Boards auch so in Betrieb

nehmen.

Mit einem der Bausätze werde ich die geplante

Funktionen entwickeln,

den zweiten werde ich für die Simulation der

Zähleingänge

(Drehzahlmesser und Durchflussgeber) verwenden.

30.10.2009

BASCOM

Da ich schon über zwanzig Jahre in Basic programmiere bietet

es

sich an dies auch beim Mikroprozessor zu tun. Ich bin dabei auf Bascom

AVR gestoßen und war echt erstaunt was damit alles

möglich

ist.

02.11.2009

Erste Erfolge..

Die Abfrage von 1-wire Sensoren hab ich als erstes in Angriff genommen

und siehe da, es läuft schon..

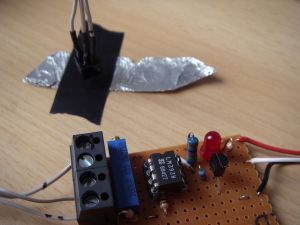

Links sieht man das AVR-NET-IO in der Mitte eine selbst gebaute

Erweiterungsplatine, auf welcher die Anschlüsse für

ein

Display, ein Relais, zwei DS18B20, ein DS2405 und ein DS2413 vorhanden

sind. Das Relais ist über einen Transistor mit dem

Mikroprozessor verbunden und steuert einen Summer (Warnton für

Übertemperatur), der DS2413 steuert zwei LEDs an (rot und

grün). Die Platine ganz rechts enthält die

Beschaltung eines

DS2423. Dieser 32-Bit Zähler dient später zur

Ermittlung von

Drehzahl und Spritverbrauch.

Links auf dem Display wird die 1-wire ID ausgegeben, rechts daneben

dann die Zählerstände bzw. die Temperatur.

Als Display wird ein WINTEK WD-C2704M-1HNN mit 4x 20 Zeichen verwendet.

Dieses Display verwende ich aber nur für den Prototyp.

Für

das Display der endgültigen Version habe ich was besseres

gefunden..

07.11.2009

Das Display ist angekommen..

Für das Display werde ich ein 2.1" TFT-Minimodul mit

Mikrocontroller ATMega 128 verwenden. Dieses ist bei Display3000 unter

der Bezeichnung D072 erhältlich. Ich habe es mit 14,7456MHz,

einem

Uhrenquarz, steuerbarer Displaybeleuchtung und Abschaltoption bestellt.

Eine 5V KFZ-Spannungsversorgung und eine Echtzeituhr

vervollständigt das System. Um mir bei der Entwicklung

leichter zu

tun habe ich zudem die große Entwicklungsplatine gekauft.

Hinweis: Das Display und die Mikroprozessorplatine wie sie

später

in einem geeigneten, wasserdichten Gehäuse ins Boot kommt ist

im

Bild auf der linken Seite zu sehen und nur unwesentlich

größer als als Display selbst.

Vorerst werde ich aber mit dem NET-IO weitermachen, da ist nicht so

viel kaputt, wenn mal was schief geht.

08.11.2009

Der Simulator steht...

Links sieht man die beiden AVR-NET-IO. Der untere der beiden simuliert

mittels Rechtecksignal die Drehzahl und den Spritdurchfluss.

Hierzu kann die Frequenz der beiden Signale mittels Drehpoti

eingestellt werden.

Bis jetzt bin ich begeistert wie easy die Mikroprozessor

Programmierung ist. Als

nächstes werde ich mich an die Programmierung eines

Konfigurationsdialoges machen. Wobei ich hier zweigeteilt vorgehen

werde. Der MC wird die Daten (IDs) der angeschlossenen 1-wire Sensoren

an den PC übermitteln (über serielle Schnittstelle).

Auf dem

PC wird dann die Zuordnung der Sensoren und die Festlegung der

Maximalwerte erfolgen, welche im Anschluss wieder an den MC gesendet

und von diesem im EEPROM gespeichert wird.

13.11.2009

Nun läuft auch die RTC (Uhr). Leider erst nach stundenlanger

Fehlersuche. Und was war's: Das Verbindungskabel von der Uhrenplatine

zum MC hatte nur 9 Pole statt 10. Erst als ich anfing das Kabel

durch zumessen ist mir aufgefallen, dass Pin 10 des 10-poligen Steckers

keine Verbindung hatte. Beim Nachzählen dann die Erkenntnis

"Mist

das Flachbandkabel aus der Krustelkiste hat nur 9 Adern. Der Mist hat

mich bestimmt zwei Stunden Suche gekostet...

14.11.2009

Meinen alten Etrex hab ich über eine entsprechende

Wandlerplatine

mit MAX232 an den MC angeschlossen. Nun folgt die Programmierung der

GPS-Datenerfassung..

17:00:

Die Datenerfassung vom GPS steht. Das Einlesen der Geschwindigkeit, der

Position und der UTC-Zeit läuft. Die RTC stelle ich jetzt beim

ersten Lesen auf die UTC-Zeit. Muss nur noch sehen, welche der vielen

NMEA-Datensätze ich verwende. Offen ist auch noch, ob ich die

gefahrene Strecke aus der Geschwindigkeit bestimme oder aus der Strecke

zwischen den einzelnen Positionen errechne. Ersteres wäre

einfacher zu rechnen, zweiteres eventuell genauer.

Werde wohl irgendwann einen Test mit dem Auto durchführen

müssen...

November 2010

Nun ist einige Zeit vergangen. So ganz untätig war ich dabei

nicht.

Die

Verbindung zwischen PC und MC steht. D.h. ich kann die einzelnen

Sensoren incl. untere und obere Warn- und Fehlergrenze mittels

Windows-Programm konfigurieren. Auch Werte wie Tankvolumen etc. werden

auf diese Art und Weise übertragen.

Auch läuft im Boote-Forum ein Projekt zur Einbindung

"meines" Mikroprozessors in den von einem Forumsmitglied

entwickelten GPSMonitor

um diesen

auf diese Weise mit Sensordaten (1-wire, Spannungen, Spritdurchfluss

etc) zu versorgen. (Thread-ID

1996907 und 1996907).

Im Rahmen dieses Projekts werde ich das Hauptaugenmerk auf die

Verwendung des Net-IO-Boards legen. Mein eigenes Vorhaben mit dem

Display 3000 ATMega128 stelle ich deswegen noch etwas zurück.

Im weiteren nun die genaue Beschreibung, wie ich die einzelnen

Komponenten zusammengefügt habe.

Das kann jeder gerne für seine eigenen Zwecke nachbauen. Aber,

wie gesagt, ohne jegliche Gewähr von meiner Seite.

Hier mal die Stückliste

der eingesetzten Bauteile.

Diese

Liste werde ich im Verlauf des Projektes noch ergänzen, so

dass

sie erst nach Abschluss vollständig sein wird.

Stückliste (Tabelle 1)

| Pos |

Anzahl |

Bestellnummer |

Benennung |

Lieferant (nur Empfehlung,

kann woanders billiger sein) |

Preis (einzeln)

nur Richtwert |

| 1 |

1 |

94-810058 |

Bausatz AVR-NET-IO |

Pollin |

19,95 € |

| 2 |

1 |

94-810036 |

Bausatz RS232-TTL-Wandler |

Pollin |

3,95 € |

| 3 |

1

*)

|

94-100996

ATMEGA 644P-20PU

101 100

|

AT Mega 644-20PU

ATMEGA 644P-20PU

ATMega 1284P-20PU

|

Pollin

Reichelt

Pollin

|

6,95 €

6,25 €

6,95 €

ACHTUNG! Das ist ein P-Typ auch wenn Pollin Bezeichnung ohne P!

Mittlerweile scheint Pollin leider wieder die "nicht

P"-Typen zu versenden. Also diesen Typ bei Pollin nicht mehr bestellen. -> Besser den 1284P verwenden. |

| 4 |

4 |

94-420090 |

Taster 145MT00C4001, rot,

Gummihaube |

Pollin |

1,00 € (oder jeder andere) |

| 5 |

beliebig

nach Bedarf |

- |

DS18B20, Temperatur-Sensor |

ebay |

ca. 1,30 € |

| 6a |

(1) |

68-614-96 |

SMD-Step-down-Wandler SDW

1, Komplettbausatz |

ELV |

7,95 € |

6b

|

1

|

-

|

Universal KFZ Netzteil

Stabilisiert 1,5-12V 800mA |

ebay |

ca. 7.- € |

| 7 |

1 (2) |

260 315 |

Sicherungshalter

für

Feinsicherung |

Pollin

|

0,50 €

|

| 8 |

1+ |

260 001 |

Feinsicherung 0,5 A |

Pollin |

0,08 € |

| 9 |

2 |

140 300 |

1N4148

- 0,2 A - 100 V - 10 Stück |

Pollin |

0,15 € |

| 10 |

1 |

250 258 |

Drosselspule, SMCC 47uH,

axial |

Pollin |

0,15 € |

| 11 |

1 |

220 507 |

VDR-Widerstand 0,10 EUR. |

Pollin |

0,10 € |

| 12 |

1 |

440 260 |

Punktrasterplatine 2,5mm

Raster mind. 110x75 mm. |

Pollin |

1,60 €. |

| 13 |

4+ |

451 178

PFL 10 |

Pfostenbuchse 10-polig |

Pollin

oder Reichelt |

0,25 €

0,10 € |

| 14 |

1 |

561 047 |

Flachbandleitung 20-polig.

3m |

Pollin |

0,90 € (mehr als genug) |

| 15 |

1 |

YMFC-C1602LDPSWSD |

LCD Display BIG HD44780

2x16 Black chr 8mm 16x2 White |

ebay, Zyscom |

6,15 € |

| 16 |

1 |

|

Schalter für

Displaybeleuchtung |

beliebig |

ca. 0,50 € |

| 17 |

1 |

PT 10-L 10K |

Einstellpotentiometer, liegend, 10mm |

Reichelt |

0,23 € |

| 18 |

2+ |

WSL 10G |

Wannenstecker 10-polig,

gerade |

Reichelt |

0,09 € |

| 19 |

1 |

DS 1307 |

Real Time Clock

I²C 56B NV SRAM,

DIP-8

|

Reichelt |

2,35 €. |

| 20 |

1 |

32,768 MS1V-12,5 |

Uhrenquarz 32.768 kHz |

Reichelt |

0,35 € |

| 21 |

2+ |

10k |

Widerstand 10k |

|

|

| 22 |

1 |

KZH 20-1

270 624 |

Knopfzellenhalter CR2032 |

Reichelt

Pollin |

0,52 €

0,50 € |

| 23 |

1 *) |

CR2032

270 104 |

Lithium-Knopfzelle, 3 Volt, 210 mAh, 20,0x3,2mm |

Reichelt

Pollin |

0,33 €

0,35 € |

| 24 |

3 |

- |

Reihenklemme 2-polig |

aus Net-IO od. Seriell Wandler-Bausatz |

- |

| 25 |

1

*) |

ILD 74 |

Optokoppler |

Reichelt |

0,50 € |

| 26 |

2+ |

4k7 |

Widerstand |

|

|

| 27 |

2+ |

1k |

Widerstand |

|

|

| 28 |

2+ |

100nF |

Kondensator |

|

|

| 29 |

5 |

450 856 |

Leiterplatten-Anschlussklemme

XY301 |

Pollin |

0,10 €

(wenn mitgelieferte nicht reichen sollten) |

| 30 |

1 *) |

ULN2803A |

Darlington-Array, DIL18 |

Reichelt

auch bei Pollin erhältlich |

0,31 € |

| 31 |

1 |

SPL64

|

Buchsenleiste, 64-polig,

einreihig, RM 2,54, gerade

|

Reichelt |

0,

99€ |

| 32 |

2+ |

ZD 5,6 |

Zener-Diode 1,3W 5,6V |

Reichelt |

0,07 € |

| 33 |

1 |

721 034 |

USB-Adapterkabel auf Seriell |

Pollin |

4,80 €

(falls nicht schon vorhanden)

wird zur Verbindung des MC mit dem PC benötigt |

| 34 |

1 |

je nach verwendeten GPS |

Verbindungskabel (seriell) zu GPS |

|

|

| |

|

|

|

|

|

| |

nachfolgende |

Teile werden für optische |

Drehzahlmessung benötigt |

|

|

| 40 |

1 |

130 665 |

BC337 - 10 Stk.

(NPN Transistor) |

Pollin |

0,40 € |

| 41 |

1+ |

4k7 |

Widerstand 4k7 |

|

|

| 42 |

2+ |

20k |

Widerstand 20k |

Reichelt |

|

| 43 |

1 |

962-20 10K

|

Spindeltrimmer, waschbar, 19mm, 10 K |

Reichelt |

0,28 € |

| 44 |

1 |

LM393 DIP |

Comparator, DIP-8

|

Reichelt |

0,18 € |

| 45 |

1+ |

CNY 70 |

OPTOKOPPLER

|

Reichelt |

0,70 € |

| 46 |

7 |

220 Ohm |

Widerstand ca. 220Ohm |

Reichelt |

|

| 47 |

2 |

ZD 5,6 |

Zener-Diode 1,3W 5,6V |

Reichelt |

0,07 € |

| |

|

|

|

|

|

| |

nachfolgende |

Teile für Schaltfunktionen |

und Anzeige / akustische Warnung |

|

|

| 50 |

nach

Bedarf |

340 426 |

Relais AXICOM FP2-D3009 5V |

Pollin |

0,40 € |

| 51 |

nach

Bedarf |

|

LEDs, Farbe nach Bedarf |

|

|

| 52 |

nach Bedarf |

|

Vorwiderstand für LED ca. 180 -200 Ohm |

|

|

| 53 |

1 |

Summer 6V |

Summer 6 V |

Reichelt |

1,10 € |

*) Reserveteile empfehlenswert! ..+ mehr bestellen, immer gut vorrätig zu haben.

Diese Liste dient für mich selbst als Stückliste bei

einem eventuellen Nachbau. Ich garantiere nicht die

Verwendungsmöglichkeit der Teile für bestimmte Zwecke.

| zu 2) |

Zum Anschluss eines

"normalen" GPS-Gerätes oder -Modules mit RS232

nötig. Module mit TTL-Pegel können direkt

angeschlossen werden.

|

| zu 4) |

Taster zum

steuern des MC, z.B.

Tanken, Anzeige wechseln etc. Kann natürlich jeder

beliebige Taster (Schließer) sein.

|

| zu 5) |

Dallas/Maxim

Temperatursensoren. Anzahl

nach Bedarf. Die gibt es bei Pollin auch relativ günstig

(2,50).

Ich

kauf meine immer über Ebay vom Verkäufer Zyscom, da

sind sie

noch günstiger. |

| zu 6a) |

Das ist ein

Spannungsregler, welcher

den MC direkt aus dem Bordnetz (12V) versorgen kann. Dazu ist der

Spannungsregler auf Pos. 1) wegzulassen und die entsprechenden Pins

sind zu überbrücken.

|

| zu 19) |

Eigentlich ist beim

Anschluss eines

externen GPS-Gerätes keine Uhr nötig, da die Uhrzeit

(UTC)

von den GPS-Satelliten geliefert wird. Bei Verwendung als Spritcomputer

ist jedoch ein unbegrenzt beschreibbarer Speicher (RAM) nötig.

Damit dessen Inhalt nicht verloren geht wird dieser batteriegepuffert.

Dieser Speicher befindet sich im Uhrenbaustein.

Der EEProm-Speicher des MC ist dazu nicht geeignet, da dieser nicht

unbegrenzt oft überschrieben werden kann. |

| zu 9) |

Schutzdioden zum Schutz

der Eingänge des MC (Verwendung nach Bedarf) |

| |

|

13.11.2010

Der Bootloader ist nun

integriert.

Hintergründe:

Der Bootloader ermöglicht es ein Update des

Mikroprozessor-Programms über die serielle Schnittstelle

einzuspielen.

Der Ablauf ist dabei folgender:

Nach dem Einschalten bzw. nach einem Reset lauscht der MC eine kurze

Weile auf ein bestimmtes Zeichen an der seriellen Schnittstelle.

Erkennt er dieses, so beginnt er eine Kommunikation mit dem

entsprechenden PC-Programm. Diese Programm auf dem PC schickt das neue

MC-Programm an den MC, der es in seinem Flash (=dauerhafter

Programmspeicher) ablegt.

Erhält der MC dieses Zeichen nicht innerhalb der eingestellten

Zeit, so springt er in das normale Programm.

Hier der gesamte Ablauf eines Updates.

- Neues Programm besorgen.

Ich werde vorerst das Programm über eine Mail-Liste verteilen.

Deshalb bei Interesse Mail mit den folgenden Angaben an mich.

Hinweis: Bitte in der Mailadresse das X gegen das übliche @

ersetzen. (Dies ist eine Maßnahme gegen automatische

Adressensammler)

- Nick (Name) im Boote-Forum

- Bootsname (Soll dann später in der Willkommensmeldung angezeigt werden. Kann, wenn gewünscht, auch entfallen)

- Verwendetes Display

- Verwendeter Mikroprozessor (bis jetzt nur

ATMega644P

unterstützt.)

- Auf dem PC das Programm AVRootloader.exe starten

- Im Programm AVRootloader.exe die richtige Schnittstelle z.B.

COM2 und die Baudrate 115200 einstellen. (Es sollte auch die Einstellung "AUTO" funktionieren)

- PC und MC mittels seriellen Kabel verbinden. Dabei

die Schnittstelle auf dem Net-IO-Board verwenden, nicht die auf der

Zusatzplatine.

- Mittels der Schaltfläche mit den drei Punkten "..."

neben der Bezeichnung "FLASH" von mir zur Verfügung gestellte .acy

Datei auswählen

- Nun "Connect to device" ausführen und sofort danach den MC einschalten.

- Unter "Protocol" sollte nun "Device conneted" erscheinen.

- Weider auf "Programming" zurück und dort "Programm" ausführen.

- Der Upload sollte daraufhin starten.

- Anschließend "Disconnect device" ausführen.

- Nach einer kurzen Zeit sollte im Display des MC eine Anzeige erfolgen.

Portbelegung

des Mikroprozessors

Der verwendete ATMega644P hat insgesamt 32 Ports. Teilweise sind diese

frei verfügbar, teilweise haben diese spezielle Aufgaben wie

z.B.

serielle Schnittstelle, A/D-Wandler etc.

Nun mal eine Aufstellung was wir brauchen:

Liste der benötigten Funktionen (Tabelle 2)

| Funktion |

Bezeichnung |

Port

am MC |

Sonstiges |

| RXD0 |

Serial 0 (Inp) |

PD0 |

fixer Pin |

| TXD0 |

Serial 0 (Out) |

PD1 |

Fix |

| RXD1 |

Serial 1 (Inp) |

PD2 |

Fix |

| TXD1 |

Serial 1 (Out, not nec.) |

PD3 |

Fix |

| Analog 0 |

(12V1) Spannung Bat. 0

(eventuell über 1-wire) |

PA0 |

vorerst über 1-wire |

| Analog 1 |

(12V2) Spannung Bat. 1

(eventuell über 1-wire) |

PA1 |

vorerst über 1-wire |

| Analog 2 |

(12C1) Shuntspannung Bat.

0 (eventuell über

1-wire) |

PA2 |

vorerst über 1-wire |

| Analog 3 |

(12C2) Shuntspannung Bat.

0 (eventuell über

1-wire) |

PA3 |

vorerst über 1-wire |

| Count 0 |

Durchflussmesser 0 |

PB0 |

Fix |

| Count 1 |

Durchflussmesser 1 (wahlweise auch Drehzahl) |

PB1 |

Fix |

| 1-wire 0 |

1-wire Bus 0 |

PA1 |

beliebiger Pin |

| 1-wire 1 |

1-wire Bus 1 (optional) |

PA0 |

bel. |

| 1-wire 2 |

1-wire Bus 2 (optional) |

- |

bel. - vorerst nicht verwendet |

| 1-wire 3 |

1-wire Bus 3 (optional) |

- |

bel. - vorerst nicht verwendet |

| Out 0 |

Ausgang 1 |

PB3 |

bel. |

| Out 1 |

Ausgang 2 |

PB6 |

bel. |

| Out 2 |

Ausgang 3 |

PB7 |

bel. |

| Out 3 |

Ausgang 4 |

PB5 |

bel. |

| Out 4 |

Ausgang 5 |

PA3 |

bel. |

| Inp 0 |

Taster 1 |

PD4 |

bel. |

| Inp 1 |

Taster 2 |

PD5 |

bel. |

| Inp 2 |

Taster 3 |

PD6 |

bel. |

| Inp 3 |

Taster 4 |

PD7 |

bel. |

| SPI SS |

SPI Slave Select |

PB4 |

Fix nicht benötigt |

| MOSI |

MOSI |

PB5 |

Fix nicht benötigt |

| MISO |

MISO |

PB6 |

Fix nicht benötigt |

| SCK |

- |

PB7 |

Fix nicht benötigt |

| RS |

Display (4-Bit Mode) |

PA2 |

bel. |

| E |

Display (4-Bit Mode) |

PC2 |

bel. |

| E2 |

Display

(4-Bit Mode) Displays mit 2 Kontrollern |

PC3 |

bel. |

| DB4 |

Display (4-Bit Mode) |

PC4 |

bel. |

| DB5 |

Display (4-Bit Mode) |

PC5 |

bel. |

| DB6 |

Display (4-Bit Mode) |

PC6 |

bel. |

| DB7 |

Display (4-Bit Mode) |

PC7 |

bel. |

| SCL |

RTC |

PC0 |

fix |

| SDA |

RTC |

PC1 |

fix |

Und nun die Tabelle 3 die zeigt am MC zur Verfügung steht und

wo

dieser Port am Net-IO angeschlossen ist:

| Port

|

Sonderfunktion MC

|

Anschluss Net-IO |

Sonstiges |

| PA0 |

Analog 0 / PCINT0

(PCI0 = Pin Change Interrupt 0 ) |

J3-10 |

1-wire Data 2 |

| PA1 |

Analog 1 / PCINT1

(PCI0) |

J3-11 |

1-wire Data 1 |

| PA2 |

Analog 2 / PCINT2

(PCI0) |

J3-12 |

RS Display |

| PA3 |

Analog 3 / PCINT3

(PCI0) |

J3-13 |

Ausgang #5 |

| PA4 |

Analog 4 / PCINT4

(PCI0) |

Kl-J9b (Net-IO ADC1) |

nuutn |

| PA5 |

Analog 5 / PCINT5

(PCI0) |

Kl-J9a (Net-IO ADC2) |

nuutn |

| PA6 |

Analog 6 / PCINT6

(PCI0) |

Kl-J7b (Net-IO ADC3) |

nuutn |

| PA7 |

Analog 7 / PCINT7

(PCI0) |

Kl-J7a (Net-IO ADC4) |

nuutn |

| |

|

|

|

| PB0 |

External Timer/Counter Input 0 /

PCINT8 (PCI1) |

Ext-7 |

Zähleingang - Optokoppler Drehzahlmesser

(8-Bit) |

| PB1 |

External Timer/Counter Input 1 / PCINT9

(PCI1) |

J11 |

Zähleingang - Optokoppler (16-Bit) |

| PB2 |

INT2 (External Interrupt 2) /

PCINT10 (PCI1) |

ENC28J60 |

nuutn |

| PB3 |

AIN1 / OC0A / PCINT11

(PCI1) |

Ext-8 |

Ausgang #1 |

| PB4 |

SPI SS / PCINT12

(PCI1) |

ENC28J60 |

nuutn |

| PB5 |

MOSI / PCINT13

(PCI1) |

ISP-1 + ENC28J60 |

nuutn |

| PB6 |

MISO / PCINT14

(PCI1) |

ISP-9 + ENC28J60 |

Ausgang #2 |

| PB7 |

SCK / PCINT15

(PCI1) |

ISP-7 + ENC28J60 |

Ausgang #3 |

| |

|

|

|

| PC0 |

SCL / PCINT16

(PCI2) |

J3-2 |

RTC DS1307 |

| PC1 |

SDA / PCINT17

(PCI2) |

J3-3 |

RTC DS1307 |

| PC2 |

TCK / PCINT18

(PCI2) |

J3-4 |

E1 Display |

| PC3 |

TMS / PCINT19

(PCI2) |

J3-5 |

E2 Display (optional) |

| PC4 |

TDO / PCINT20

(PCI2) |

J3-6 |

DB4 Display |

| PC5 |

TDI / PCINT21

(PCI2) |

J3-7 |

DB5 Display |

| PC6 |

TOSC1 / PCINT22

(PCI2) |

J3-8 |

DB6 Display |

| PC7 |

TSOC2 / PCINT23

(PCI2) |

J3-9 |

DB7 Display |

| |

|

|

|

| PD0 |

RXD0 /

PCINT24 (PCI3) |

MAX232 (RS232 onbord) |

1. serielle Schnittstelle |

| PD1 |

TXD0 /

PCINT25 (PCI3) |

MAX232 (RS232 onbord) |

1. serielle Schnittstelle |

| PD2 |

RXD1

/ INT0 / PCINT26 (PCI3) |

Ext-1 |

2. serielle Schnittstelle |

| PD3 |

TXD1

/ INT1 / PCINT27

(PCI3) |

Ext-2 |

2. serielle Schnittstelle |

| PD4 |

OC1B / XCK1 / PCINT28

(PCI3) |

Ext-3 |

Taster #1 |

| PD5 |

OC1A / PCINT29

(PCI3) |

Ext-4 |

Taster #2 |

| PD6 |

ICP1 / OC2B / PCINT30

(PCI3) |

Ext-5 |

Taster #3 |

| PD7 |

OC2A / PCINT31

(PCI3) |

Ext-6 |

Taster #4 |

nuutn = not used up to now (bis jetzt nicht verwendet ;-) )

Zusammenbau

AVR-Net-IO

20.11.2010

Achtung!

Die gedruckte Anleitung, welche dem Net-IO beiliegt ist/war teilweise

falsch (Stückliste fehlerhaft). Deshalb unbedingt nach der

Anleitung arbeiten, welche Pollin als Download anbietet.

Hier gibt es erstmal einige Teile, welche ich gleich auf die Seite

lege, da diese nicht benötigt werden.

Das sind erstmals alle Teile, welche mit der Netzwerkschnittstelle zu

tun haben. Wer beabsichtigt diese später doch mal zu

verwenden,

kann auch alle Teile bis auf den Spannungsregler IC2=LM317

und

den IC3=ENC28J60 einbauen. D.h. der Spannungsregler wird nicht

eingelötet und der ENC28J60 nicht in den Sockel gesteckt.

Theoretisch kann man auch diese Bauteile ohne funktionelle

Probleme einbauen, die Schaltung wird dann jedoch wesentlich mehr Strom

verbrauchen als nötig.

Wegzulassende Teile (Netzwerkschnittstelle): R1, R2, R4, R6,

R7,

R8, R9, R10, R11, C6, C7, C8, C9, C10, IC2, IC3,

L2

und J2.

Um die Leiterplatte und alle sonstigen Schaltungsteile später

vernünftig in ein Gehäuse einbauen zu

können

lasse ich den 25-poligen Stecker J3 ebenfalls weg. Die

Verbindungsdrähte werden später direkt

eingelötet.

Wegzulassende Teile (Sonstige): J3

Auch die blauen Klemmen löte ich nicht auf. Auf dem Boot ist

jede

Klemmstelle eine potentielle Fehlerquelle, deshalb werde ich wenn

möglich auf Lötverbindungen zurückgreifen.

(J1, J6

– J10)

Es verbleiben somit nur noch die Teile: R3, R12, R13, L1, C1, C2, C4,

C11, C14, C15, C16, C17, C12, C13, C4, D3, D5, IC1, IC4, J4, J11, J5,

Ext., ISP, Netz und Q2.

Wer ganz auf Nummer sicher gehen will kann auch noch die 10uF

Kondensatoren C14-C17 durch 1uF ersetzen, dann entspricht die

Beschaltung des MAX232 dem Datenblatt. Funktionieren dürften

aber

beide Beschaltungen.

Die Netzdiode löte ich nicht auf die Leiterplatte sondern

verlängere den Anschluss mittels zweier ca. 15cm langer

Drahtstücke. So kann die LED später ins

Gehäuse

eingebaut werden.

Verwendung des

Netzteils Pos 6b (Spannungsversorgung Typ 1):

Da nicht vorgesehen ist das Teil an Wechselspannung zu betreiben,

aber beim Betrieb im Boot bzw. in einem KFZ erhöhte

Störpegel

auftreten können, wird die Spannungsversorgung etwas umgebaut.

Die Diode D1 entfällt ersatzlos, D2 wird durch eine

Induktivität von 47uH (Pos.10) ersetzt und anstatt

der Diode

D2 eine S10K20 (Pos.11) Überspannungsschutz-Diode

eingesetzt.

Durch die verbleibende Diode D5 ist die Schaltung weiterhin gegen

Verpolung geschützt, benötigt aber ca. 0,6V mehr

Spannung.

Nach diesem Umbau liegt der Plus-Pol der Schaltung am

äußeren Pin von J1 (neben der Bohrung für

die

Befestigung), der negative Pol liegt in Richtung RS232-Schnittstelle.

Der Pluspol der Eingangsspannung wird über einen

Feinsicherungshalter mit einer Feinsicherung von 500mA geführt

(Pos, 7 und 8).

Versorgt wird die Schaltung später mittels eines KFZ

Netzteils (Pos. 6b),

welches 7,5V und mind. 200mA liefert. Das Teil gibt's z.B. bei ebay mit

der

Bezeichnung "Universal KFZ Netzteil Stabilisiert

1,5-12V 800mA" um ca. 7 € incl. Versand.

Hinweis: Der verbaute Linearregler 7805 benötigt

eine

Eingangsspannung, welche ca. 2V über der Ausgangsspannung (5V)

liegt. Da auch an der Diode D5 und an der Induktivität noch

etwas

Spannung abfällt liegt die Mindesteingangsspannung knapp unter

8V.

Theoretisch könnte die Eingangsspannung auch 12V

betragen,

dann muss der 7805 aber entsprechend mehr Leistung

(Differenzspannung * Stromaufnahme der Schaltung) verheizen, wird

entsprechend wärmer und die Leistung sollte über

einen

Kühlkörper abgeführt werden. Ich empfehle

deshalb den

Einsatz eines entsprechenden KFZ-Schaltnetzteils. Auch die gesamte

Leistungsaufnahme wird dadurch geringer.

Verwendung des

Netzteils Pos 6a (Spannungsversorgung Typ

2):

Hier werden die Dioden D1, D2, D3, D4 und D5 weggelassen

und D3

und D5 jeweils durch eine Drahtbrücke ersetzt. Statt D2 wird

der

Feinsicherungshalter (Pos. 7) angeschlossen. Die

Kondensatoren

C1, C2, C3, C5 können ebenfalls weglassen werden. Diese

Schaltung

ist komplett ungeschützt! Liegt nun eine Spannung

über

5,5- 6V an der Klemme J1 oder wird die Spannung verpolt angeschlossen,

so ist der Mikroprozessor hinüber. Der Schutz der Schaltung

wird

komplett vom Netzteil (Pos. 6a) übernommen.

Diese Schaltungsart empfehle ich nur geübten

Elektronikbastlern,

die auch noch das letzte Quäntchen Strom sparen

möchten.

Im weiteren Teil der Beschreibung verwende ich die Spannungsversorgung

vom Typ 1

Nun wird der RS232-TTL-Wandler-Bausatz (Pos. 2) zusammen

gelötet. Auch hier wird auf die Klemmen J2-J4 verzichtet.

Die Leiterplatte Pos. 17 schneiden wir auf die Größe

der

Leiterplatte des Net-IO zu und bohren auch die 4

Befestigungslöcher entsprechend. Achtung es müssen

auf der

Schmalseite mindestens 29 Lochreihen zur Verfügung stehen!

Zwischenstand:  Anzeichnen der Platinenabmessungen

Anzeichnen der Platinenabmessungen

Nun beginnt die Verdrahtung:

Hinweis! Ich

habe zur Anfertigung dieser Beschreibung in der dargestellten

Reihenfolge gearbeitet. Rückwirkend betrachtet werde ich

zukünftig die Verbindung zwischen Net-IO und

Zusatzleiterplatte erst ganz zum Schluss durchführen. Die

umfangreichen Lötarbeiten an der Zusatzplatine sind dann

leichter auszuführen und die Kabelverbindungen werden weniger

belastet.

- Vom Flachbandkabel ein 10-poliges ca. 12cm langes

Stück

abtrennen. An das eine Ende einen 10-poligen Stecker (Pos. 13)

anpressen. Dabei ist darauf zu achten, dass die Nase des Steckers vom

Kabel weg zeigt.

Also Stecker in den Anschluss "Ext." des Net-IOs stecken, das Kabel

muss dann in Richtung Rand der Leiterplatte zeigen. Wenn der Net-IO so

liegt wie im vorstehenden Bild also nach rechts. Siehe auch Bild unten.

Das freie Ende des Kabel vereinzeln und in die Leiterplatte (Pos. 12)

löten. Beginn in der zweiten Reihe von oben und bis

auf die

äußeren Kabel in der dritten Reihe von links. Die

äußersten Kabel bringen wir - wenn nötig -

eine Reihe weiter rechts and um

genügend Abstand von der Befestigungsbohrung zu

haben.

Die Reihe #1 ist die erste

vollständige

Lochreihe!

Diese bleibt vorerst noch frei!

Das erste Kabel in #2 ist hier noch zu nahe an der Befestigungsbohrung.

Ich habe es deshalb später noch eine Bohrung nach rechts

versetzt.

- Vom Flachbandkabel ein 10-poliges ca. 13cm langes

Stück abtrennen. An

das eine Ende einen 10-poligen Stecker (Pos. 13) anpressen. Dabei ist

darauf zu achten, dass die Nase des Steckers zum

Kabel zeigt. Also genau anders herum als beim letzten Stecker.

Also Stecker in den Anschluss "ISP" des Net-IOs stecken, das Kabel

muss dann in Richtung Rand der Leiterplatte zeigen. Wenn der Net-IO so

liegt wie im vorstehenden Bild also nach rechts. Siehe auch Bild unten

Das Kabel am anderen Ende wieder vereinzeln (auf ca. 15mm

Länge).

Nun von unten (genauer gesagt von da, wo am Stecker ein kleiner Pfeil

ist) zählen. Kabel #3, #4, #6

und #8 abzwicken.

Die restlichen Kabel ohne Lücke auf die Leiterplatte (Pos. 12)

löten.

- Nun benötigt man 12 Adern des Flachbandkabels.

Diese

müssen aber nicht zwangsläufig verbunden sein. Damit

werden

die Anschlüsse vom nicht verwendeten Stecker J3 auf die

Leiterplatte (Pos. 12) geführt.

Kabellänge ca. 11 cm. Wir beginnen bei Pin #1 von

J3, dann

#2, #3 usw. bis #12. Wir führen die Kabel in dieser

Reihenfolge

zur Leiterplatte Pos. 12)

(An dieser Stelle ist meines Erachtens die Beschreibung des Net-IOs

fehlerhaft. Auf der LP ist #1 beim "Ext." Stecker. Auf dem Schaltplan

ist die Nummerierung aber genau entgegengesetzt.)

Achtung! Auf den Bildern

sind die

Anschlüsse noch von Pin 2 bis Pin 13 des J3

abgeführt! Ich

habe den Fehler in der Net-IO-Beschreibung erst beim Test der Schaltung

bemerkt! Pin 13 ist also frei!

Nun haben wir auf der Zusatzleiterplatte folgende Anschlüsse

(dazu

liegt die Zusatzleiterplatte so vor uns, dass sich die

angelöteten

Flachbandkabel auf der linken Seite befinden. Wir zählen nun

von

oben nach unten die Lochreihen beginnend mit 1.

Tabelle 4

Zusatzplatine

Reihe

ZP # |

Belegung |

Verwendet

für

(wird nach und nach ergänzt) |

verbunden

mit

(wird nach und nach ergänzt) |

| #1 (vorerst noch frei!) |

PB1 |

Counter

|

ILD74 #6 |

| #2 |

PD2 |

Seriell 2 |

RS232-Wandler TXD |

| #3 |

PD3 |

Seriell 2 |

RS232-Wandler RXD |

| #4 |

PD4 |

Taster 1 |

WS2 #3 |

| #5 |

PD5 |

Taster 2 |

WS2 #5 |

| #6 |

PD6 |

Taster 3 |

WS2 #7 |

| #7 |

PD7 |

Taster 4 |

WS2 #9 |

| #8 |

PB0 |

Drehzahlmesser - Motor |

ILD 74 Pin #7 |

| #9 |

PB3 |

Ausgang #1 |

ULN2803 #4 |

| #10 |

Gnd |

|

WS1 #1, (WS1 #10)

WS2 #2-#10, Gnd DS1307 etc. |

| #11 |

5V |

|

WS1 #2, Vcc DS1307, LM393,CNY70 etc. |

| #12 |

Gnd |

|

Pin #9 ULN2803 |

| #13 |

PB6 |

Ausgang #2 |

ULN2803 #5 |

| #14 |

PB7 |

Ausgang #3 |

ULN2803 #6 |

| #15 |

Reset |

|

|

| #16 |

5V |

|

|

| #17 |

PB5 |

Ausgang #4 |

ULN2803 #7 |

| #18 |

PA3 |

Ausgang #5 |

ULN2803 #8 |

| #19 |

PA2 |

RS Display |

WS1 #3 |

| #20 |

PA1 |

1-wire Data |

Reihenklemme |

| #21 |

PA0 |

optional 2.

1-wire Bus |

opt. Reihenklemme |

| #22 |

PC7 |

DB7 Display |

WS1 #9 |

| #23 |

PC6 |

DB6 Display |

WS1 #8 |

| #24 |

PC5 |

DB5 Display |

WS1 #7 |

| #25 |

PC4 |

DB4 Display |

WS1 #6 |

| #26 |

PC3 |

E2 Display (optional) |

WS1 #5 |

| #27 |

PC2 |

E(1) Display |

WS1 #4 |

| #28 |

PC1 |

SDA RTC |

DS 1307 Pin 5 |

| #29 |

PC0 |

SCL RTC |

DS 1307 Pin 6 |

Die Bezeichnungen in der zweiten Spalte entsprechen den

Anschlüssen am ATMega 644P.

Da die fehlerfreie Belegung der Anschlüsse von enormer

Wichtigkeit

ist, wird dies folgendermaßen überprüft:

Download des

Datenblatts des ATMega 644P von der Atmel Homepage (doc8011.pdf).

Darin ist auf der Seite 2 "Pinout ATMega164P/324P/644P" die genaue

Pinbelegung dargestellt. Nun wird bei ausgebauten ATMega mittels eines

Durchgangsprüfers der Durchgang zwischen Prozessor-Sockel und

Lötpunkt auf der Zusatzleiterplatte sichergestellt. Diese

Anschlüsse werden im folgenden Text als ZP#.. bezeichnet

werden.

Nun können wir bereits die RS232-Wandlerplatine

anschließen:

- Den Ausgang TXD an der Wandlerplatine verbinden wir mit

PD2, also ZP #2 an der Zusatzplatine (nicht

verwirren lassen, weil PD2=RXD am MC ist! Der RXD des einen Bauteils

ist immer der TXD des jeweils anderen!)

Hierfür führen wir die entsprechende Litze direkt

neben den

bisherigen Anschluß durch die Leiterplatte und verbinden auf

der

Rückseite beide Lötpunkte mit Zinn.

- Den Ausgang RXD an der Wandlerplatine verbinden wir mit

PD3, also Anschluß #3

- Die 5V Spannung und die Masse (GND) holen wir uns vom

Net-IO genauer gesagt von den Lötpunkten des J6.

Zwischenstand (21.11.2010):

Der nächste Schritt wird der Anschluss der Relais-Platinen und

des

Displays sein. Wegen dem Display warte ich allerdings noch

auf

die Lieferung aus Polen.

Aber hier mal die benötigten Anschlüsse (Tabelle 5):

| LCD Pin |

Bez. |

Fkt. |

Anschluss an Verbindungskabel |

Verbindung intern |

Pin # 10-pol. Stecker WS 1 |

Pin MC |

| #1 |

Vss |

Gnd |

ja, Gnd |

- |

1 |

- |

| #2 |

Vdd |

+5V |

ja, +5V |

- |

2 |

- |

| #3 |

Vo |

Kontrast |

- |

Poti |

|

- |

| #4 |

RS |

Register select |

ja |

- |

3 |

PA2 |

| #5 |

R/W |

read/write |

- |

Gnd |

|

|

| #6 |

E |

enable |

ja |

- |

4 |

PC2 |

| #7 |

DB0 |

Data |

- |

- |

|

- |

| #8 |

DB1 |

Data |

- |

- |

|

- |

| #9 |

DB2 |

Data |

- |

- |

|

- |

| #10 |

DB3 |

Data |

- |

- |

|

- |

| #11 |

DB4 |

Data |

ja |

- |

6 |

PC4 |

| #12 |

DB5 |

Data |

ja |

- |

7 |

PC5 |

| #13 |

DB6 |

Data |

ja |

- |

8 |

PC6 |

| #14 |

DB7 |

Data |

ja |

- |

9 |

PC7 |

| #15 |

A |

Backlight +5V |

- |

+5V |

|

- |

| #16 |

K |

Backlight Gnd |

ja |

|

10 |

GND |

Wir benötigen also neun über das Kabel

geführte

Anschlüsse, es reicht somit ein 10-poliger Stecker.

Den

verbleibenden Pin verwenden wir für ein zweites "enable" (E2).

Dies ist für Displays mit zwei Kontrollern nötig.

Da die Spannung für das Backlight ebenfalls über das

Kabel

geführt wird, besteht theoretisch die

Möglichkeit dieses

über den MC ein-/auszuschalten. Um dafür nicht einen

kostbaren Port des MC zu "verheizen" werde ich hierfür

(optional)

einen 1-wire Baustein vorsehen. Es erscheint mir aber sinnvoller

(zumindest zusätzlich) einen

mechanischen Schalter direkt ins Displaygehäuse

einzubauen.

23.11.2010

Die Displays und weitere DS18B20 sind gestern angekommen.

Super schnelle Lieferung aus Polen!

Display

Nun wird das 10-polige Flachbandkabel an das Display gelötet,

dabei wird auf der Displayseite das Kabel #5 abgetrennt. Dieses findet

nur bei Displays mit zwei "Enable"-Leitungen Verwendung.

Reihenfolge und genaue Anschlüsse siehe Tabelle oben.

Nun fehlt noch eine Drahtbrücke von LCD Pin#1 (GND) nach LCD

Pin#5 (R/W). Diese wird auf der Displayseite angebracht.

Auf der Rückseite wird ein ca . 7cm langes Kabel am

LCD Pin

#2 (+5V) und ein ca. 7cm langes Kabel am LCD Pin "A"

(Backlight +5V) fest gelötet. Diese beiden Kabel werden dann

über einen Schalter (Pos. 16), der später im

Displaygehäuse sitzt, verbunden (Backlight ein/aus). Der LCD

Pin

#3 (Kontrast) wird mit dem mittleren Pol des Drehpotis (Pos. 17)

verbunden. Die beiden anderen Anschlüsse des Potis werden an

+5V

und an Gnd gelegt. Mit dem Poti kann der Kontrast eingestellt werden.

Achtung: Wie ich leidvoll feststellen musste entspricht der Pin

"A" auf der Display-Schmalseite nicht dem Pin "A" am Anschlussfeld. Der

Pin "A" am Anschlussfeld ist der richtige für den

+5V-Anschluss.

Der Pin "A" an der Schmalseite ist ohne Vorwiderstand!.

Bei den gemessenen 140mA waren am falschen Pol angeschlossen.

Lange hat das das Backlight nicht ausgehalten. Jetzt ist es deutlich

dunkler und braucht nur noch 30mA (richtig angeschlossen).

Der 10-polige Stecker wird so angebracht wie auf dem Foto ersichtlich:

Das rot markierte Kabel ist #1.

Auf die Zusatzplatine wird unten links der Wannenstecker WS 1 (Pos. 18)

so aufgelötet, dass die Öffnung zum Platinenrand

zeigt. Somit

liegt der Pin #1 des Displaykabels links unten. Die Reihe der ungeraden

Pins #1, #3, #5, #7, #9 liegt damit am Leiterplattenrand (Reihe #28)

und die Reihe der geraden Pins #2, #4, #6, #8 , #10 genau eine Reihe

weiter innen (Reihe #27). Abstand des Steckers ca. 2,5-3cm vom linken

Rand der Leiterplatte.

Die einzelnen Pins werden entsprechend der vorstehenden Tabelle(n) mit

dem Flachbandkabel am linken Rand der Platine verbunden. Die vorderste

Reihe macht dabei etwas Probleme. Ich bohre deshalb links und rechts

neben dem Stecker jeweils zwei 1,5mm Löcher und führe

durch

diese Bohrungen die isolierten Drähte nach unten. Das verdient

sicherlich keinen Schönheitspreis, erfüllt aber den

Zweck. WS 1 Pin#10 wird über einen etwas

längeren Draht

auf Masse gelegt. Hier wird in einer späteren Ausbaustufe eine

Schaltung ergänzt, welche es ermöglichen wird, das

Backlight

vom MC aus ein- und auszuschalten.

Anschließend werden dann die Anschlüsse noch mit dem

Durchgangsprüfer getestet (richtige Verbindung zum MC Pin und

kein

Durchgang zu den benachbarten Pins.).

Bedientaster

Nun folgt der Anschluss der Bedientaster. Auch diese werden

über

einen 10-poligen Stecker angeschlossen. Durch die Verwendung eines

eigenen Steckers besteht die Möglichkeit die Taster vom

Display

abzusetzen.

Die Taster werden an die MC Pins PD4, PD5, PD6 und PD7 angeschlossen.

Sie schalten den entsprechenden Pin nach Ground (Gnd). Diesmal wird die

entsprechende Aussparung an der Wanne nach hinten gesetzt. So haben wir

einen gewissen Schutz gegen vertauschen mit dem Displayanschluss.

Die vordersten fünf Anschlüsse (Pin 2, 4, 6, 8, 10)

werden

auf Ground gelegt, die linken vier der hinteren Anschlüsse

werden

zu den entsprechenden Verbindungspunkten geführt. So kann die

Verkabelung einfach durchgeführt werden. Damit liegt Pin #1

des

Wannensteckers WS2 rechts hinten. WS2 Pin #1 bleibt frei, WS2 Pin #3

wird mit Anschluss #4 (PD4), WS2 Pin #5 mit Anschluss #5 (PD5), WS2 Pin

#7 mit Anschluss #6 (PD6) und WS2 Pin #9 mit Anschluss #7 (PD7)

verbunden (siehe Tabelle 4 oben). WS2 Pin#1 bleibt frei.

Durch die Zugentlastung (fehlt im Bild noch) ergibt sich die richtige

Anordnung des Steckers.

RTC

Ich habe mich entschlossen doch nicht auf die käufliche

RTC-Platine zurückzugreifen, sondern die wenigen Bauteile

direkt

auf die Zusatzplatine zu löten.

Das Datenblatt des DS1307 liegt auf der Maxim-Webseite (Datenblatt

DS1307) Hieraus ist die Pinbelegung ersichtlich.

Benötigt werden folgende Anschlüsse:

VCC(+5V), GND, SCL und SDA. Der RTC Clock wir vorerst nicht

verwendet.

Der benötigte Batteriehalter wird rechts neben WS2 auf die

Zusatzplatine gesetzt. Der Plus-Anschluß liegt dabei auf der

linken Seite. Der rechts liegende Minus-Anschluss wird mit den

Groundanschlüssen des WS2 verbunden und weiter zum Pin 4 des

DS1307 geführt. Den Sockel des DS1307 positionieren wir dabei

so,

dass die Kerbe zum Batteriehalter zeigt. Somit liegt der

Groundanschluss hinten rechts (schwarzes Kabel auf dem Bild).

Der Pluspol des Batteriehalters wird mit Pin 3 des DS1307 verbunden.

Der Quarz (Pos. 20) wird auf der Rückseite zwischen Pin 1 und

2

(X1 und X2) des DS1307 gelötet. Das Gehäuse des Quarz

wird an

die darunterliegenden Lötpunkte angelötet

und mit Gnd

verbunden.

Vcc des DS1307 wird mit 5V (Anschluss # 11 Tabelle 4) verbunden.

Zusätzlich werden zwei Pull-Up Widerstände

(Pos26) von

Vcc nach SCL und SDA geführt. Anschließend wird SDA

zum

Anschluss #28 und SCL zum Anschluß #29 (nach Tab.4)

geführt.

Diese beiden Verbindungen sind auf der Lötseite der Platine

besser aufgehoben.

Bevor der DS1307 in den Sockel eingesetzt wird, werden die Verbindungen

zum MC überprüft:

Beginnend unten rechts am DS1307 (Pin 1) und dann gegen den

Uhrzeigersinn herum:

| Pin DS1307 |

Angeschlossen an |

| 1 - X1 |

Quarz |

| 2 - X2 |

Quarz |

| 3 - Vbat |

Batteriehalter + Pol

(seitlich) |

| 4 - GND |

Batteriehalter - Pol

(Mitte)

Gnd (Platine Anschl. # 10) |

| 5 - SDA |

Platine Anschl. # 28

= MC PC1 |

| 6 - SCL |

Platine Anschl. # 29

= MC PC0 |

| 7 - SQW |

unbelegt |

| 8 - Vcc |

5V (Platine Anschl. # 11)

|

Zusätzlich liegt je ein Widerstand (10k) zwischen Pin

8 und Pin5, bzw. zwischen Pin 8 und Pin 6.

1-wire

Zwei Reihenklemmen (Pos. 24) aus dem Net-IO-Bausatz werden

zusammengesetzt und oben links auf die Platine positioniert.

Daran wird von links nach rechts (von hinten gesehen, Lage wie auf Bild

unten) angeschlossen:

| Klemme

# |

Belegung |

angeschlossen

an |

| 1 |

unbelegt

optional 2. 1-wire Bus |

optional an Platine

Anschluss #21 = MC PA0 |

| 2 |

Ground (-) |

Platine Anschluss #10 |

| 3 |

1-wire Data |

Platine Anschluss #20

= MC PA1 |

| 4 |

+5V |

Platine Anschluss #11 |

Zwischen Klemme 3 und 4 wird ein 4k7 Widerstand (Pos. 26) angebracht.

Das ist der Pull-Up Widerstand für das 1-wire Netz.

Findet der 2. 1-wire Bus Verwendung ist auch zwischen Klemme 1 und 4

ein 4k7 Widerstand anzubringen.

Zum Testen der Schaltung kann an die drei Klemmen (GND, 1-Wire

Data und +5V) direkt ein 1-wire Netzwerk angeschossen werden.

Später auf dem Boot wird zum Schutz vor Überspannung noch

eine entsprechende Schutzschaltung dazwischengeschaltet werden. Am

besten wäre hierfür eine

DS9503 geeignet, leider ist diese relativ schlecht zu bekommen. Deshalb werde ich diese Schutzschaltung selbst erstellen.(

ähnlich siehe)

Stand 27.11.2010

Optokopplereingänge

für Zähler

Um bei den Zähleingängen möglichst

universell zu sein, werden hierfür Optokoppler (Pos. 25)

eingesetzt. Der Aufbau entspricht hierbei weitestgehend den von

Digmessa in ihren Datenblättern vorgeschlagenen "optocoupler

interface". Damit können diese Sensoren direkt angeklemmt

werden.

Es werden drei 2er-Klemmen aus den Net-IO-Bausatz zusammengesetzt und

rechts aussen auf der Leiterplatte positioniert. Die Zählung

der Klemmen beginnt mit #15 von rechts oben nach unten.

Im Abstand von ca. 5 Lochreihen wird ein entsprechender Sockel

für den Doppeloptokoppler angebracht und zwar mit der Nut nach

unten zeigend. Somit liegt der Pin 1 rechts unten und die

weitere Numemrierung der Pins erfolgt gegen den Uhrzeigersinn.

Verbindungen:

| Sockel

bzw. ILD74 Pin # |

verbunden mit |

| 1 |

+5V +

Klemme #20 |

| 2 |

über 1k

Widerstand (Pos. 30) mit Klemme #19 |

| 3 |

über 1k

Widerstand

(Pos. 30) mit Klemme #16 |

| 4 |

+5V + Klemme #17 |

| 5 |

GND + Klemme #15 |

| 6 |

zu ZP#1 = MC PB1 (noch

unbelegt) |

| 7 |

zu ZP#8 = MC PB0 |

| 8 |

GND + Klemme #18 |

Zusätzlich werden noch jeweils 1 Widerstand 4k7 von Pin #6 auf

+5V und von Pin #7 auf +5 gelegt (Pullup-Widerstände

Pos. 26).

Zwischen Klemme #2 und GND bzw. zwischen Klemme #5 und GND wird jeweils

ein 100nF Kondensator (Pos. 28) geschaltet.

Wird nur ein Zähleingang benötigt, so reicht die

Verkabelung wie oben beschrieben aus. Theoretisch könnte man

sogar noch die Pins #3, #4, #5 und #6 des Optokopplers unbeschaltet

lassen.

Benötigt man jedoch einen zweiten Zähleingang so muss

nun noch die Verbindung zum MC hergestellt werden. Dazu wird der ZP#1

der Zusatzleiterplatte mit Pin PB1 des Mikroprozessors verbunden.

PB1 liegt beim Net-IO an der Steckerleiste J11 auf dem mittleren Pin.

Von dort wird eine Leitung zu ZP #1 geführt.

Zwischenstand 04.12.2010

Schaltausgänge

(kein 1-wire)

Um auch einige direkt schaltbare Ausgänge zu haben wird ein

ULN2803 (pos. 30) eingesetzt. Dieser schaltet die entsprechenden

Ausgänge nach Masse und hat auch schon Freilaufdioden

eingebaut. So lassen sich (5V-)Relais, LEDs oder sonstige Signalgeber

schalten.

Auch dieser Baustein wird gesockelt um ihn bei Bedarf schnell

austauschen zu können. Es finden 5 2er-Reihenklemmen

Verwendung. Die Zählung dieser Klemmen beginnt links mit #5

und endet ganz rechts mit #14.

Verbindungen:

| Sockel bzw. ULN2803 Pin# |

verbunden mit |

Funktion |

| 1 |

unbelegt |

|

| 2 |

unbelegt |

|

| 3 |

unbelegt |

|

| 4 |

ZP#9 =MC PB3 |

|

| 5 |

ZP#13 = MC PB6 |

|

| 6 |

ZP#14 = MC PB7 |

|

| 7 |

ZP#17 = MC PB5 |

|

| 8 |

ZP#18 = MC PA3 |

|

| 9 |

GND (Kabel nicht zu

dünn!) zu ZP#12 |

|

| 10 |

+5V + Klemme #5,

#7, #9, #11, #13 |

+5V Verbraucher

auf (Lötseite verbunden) |

| 11 |

Klemme #14 |

Ausgang 1 |

| 12 |

Klemme #12 |

Ausgang 2 |

| 13 |

Klemme #10 |

Ausgang 3 |

| 14 |

Klemme #8 |

Ausgang 4 |

| 15 |

Klemme #6 |

Ausgang 5 |

| 16 |

unbelegt |

|

| 17 |

unbelegt |

|

| 18 |

unbelegt |

|

Es bleiben noch drei Ein-/Ausgänge des ULN2803 frei.

Theoretisch könnte man diese noch mit freien

Anschlüssen des MC verbinden. Jedoch wären

hierfür weitere Kabel vom Net-IO zur Zusatzplatine

nötig. Da mittles 1-wire aber eine schier unendliche Anzahl

von Schaltmöglichkeiten besteht, werde ich diese nicht

benutzen. Die noch nicht verwendeten Anschlüsse des MC wie

z.B. PA4..7 (Analog/digital-Wandler-Eingänge) können

eventuell später noch Verwendung finden. Vorerst reicht die

bis jetzt erzielte Funktionalität aus.

Die noch unbelegten Lötanschlüsse der Klemmen #5, #7, #9, #11, #13 werden mit +5V verbunden.

Nach Anschluss eines Summers an Ausgang

1 und von 4 LEDs mit Vorwiderstand (330Ohm->schwaches Leuchten, ca.200 Ohm helles Leuchten) an die restlichen 4

Ausgänge ist der Versuchsaufbau nun fast komplett:

Hier mal der Schaltplan:

Was nun noch fehlt ist die Erfassung der Drehzahl! Für diese

fertige ich eine eigene kleine Platine an, welche dann an den

entsprechenden Optokopplereingang angeschlossen wird. Dies hat den

großen Vorteil, dass die Drehzahl auf unterschiedlichste Weise

erfasst werden kann. Es muß nur die Zusatzschaltung entsprechend

modifiziert werden.

Drehzahlmesser

Hierzu verwende ich eine "Quick and Dirty"-Lösung, welche aber in meinem Boot

bereits seit gut zwei Jahren so problemlos funktioniert, dass ich

derzeit keinen Grund sehe etwas daran zu ändern.Die Lösung ist aus

dem Versuch entstanden meinen Gaszähler (im Haus nicht im Boot ;-) )

elektronisch abzutasten. Dazu wird ein sog. Reflexkoppler CNY70

verwendet. Das ist im Grunde genommen eine (IR-)Sende- und

Empfangsdiode in einem Gehäuse.

Das Ausgangssignal wird mittels eines Komparators "digitalisiert" und vom MC gezählt.

Ich

habe dazu auf einer Riemenscheibe am Motor, welche mit

Kurbelwellendrehzahl läuft einen Reflektor aus Alufolie angebracht. Die

Alufolie überdeckt dabei ca. 180°. Der Reflexkoppler befindet sich ca.

5mm davor.

Der große Vorteil dieser Vorgehensweise ist, dass

keinerlei elektrische Verbindung mit der Motorelektronik nötig ist und

somit auch die Gefahr für den MC an Überspannungen zu sterben gering

ist. Auch spielt es keinerlei Rolle, ob es sich beim Motor um einen

Benziner, Diesel, Viertakter, 1-, 2-, 4-, 6- oder 8-Zylinder handelt.

Es treten immer genau zwei Helligkeitswechsel pro Umdrehung auf. Sollte

es mal nicht möglich sein eine mit Kurbelwellendrehzahl laufende

Scheibe abzutasten, so kann der MC selbstverständlich eine

entsprechende Anpassung vornehmen.

Selbstverständlich sind auch

andere Arten der Drehzahlmessung möglich. Wichtig ist nur, dass am

entsprechenden Optokopplereingang ein entsprechendes digitales Signal (open collector) ankommt.

In einer späteren Ausbaustufe werde ich z.B. den

an meinem Motor bereits vorhandenen aber nicht benützten

Kurbelwellensensor verwenden. Aber das ist dann eine Speziallösung für

meinen Mercruiser 4,3L.

Bei "meiner" Lösung auf dem Boot geht

der Ausgang des LM393 nicht direkt zum MC bzw. Optokoppler sondern wird von einem 1-wire

Baustein DS2423 gezählt und der Zählerstand von dort über 1-wire zum

PC (bisher) übertragen. Das hat den Vorteil, dass ich keine langen

Verbindungsdähte zwischen MC und CNY70 bzw. überbrücken muss. Leider

wird dieser Baustein nicht mehr hergestellt, deshalb werde ich dem MC

das Zählen überlassen. Ob sich hier die langen Anschlussdrähte negativ

bemerkbar machen wird sich noch zeigen müssen.

Die

Schaltung wird auf einer eigenen kleinen Leiterplatte aufgebaut. Diese Leiterplatte nenne ich nachfolgend nur DS1.

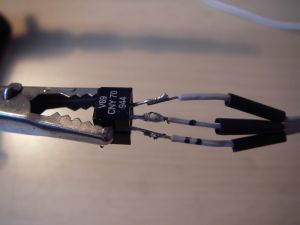

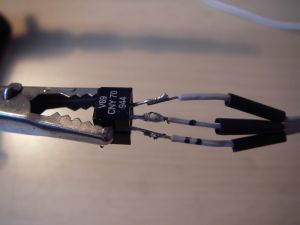

Sensor (Reflexkoppler) CNY 70:

Diesen Sensor wird über drei Anschlussdrähte mit DS1

verbunden (Länge nach Bedarf), da man zwei der vier Pins zusammenfassen

kann.

Jetzt wird's etwas tricky. Grund ist, dass es den CNY70 von

verschiedenen Firmen und leider mit unterschiedlichen Ausführungen der

Anschlüsse gibt.

Der von mir verwendete Vishay-Typ wird folgendermassen angeschlossen:

Sensor

so halten, dass die Anschlüssen von einem weg zeigen, man also auf die

Linsen blickt. Den Sensor so drehen, dass die beschriftete Seite nach

rechts zeigt (3 Uhr).

Nun den Anschluss der sich links oben befindet

mit dem Anschluss, welcher sich rechts unten befindet, diagonal verbinden. An

die beiden verbundenen Pins einen Anschlussdraht löten. Das ist der +5V

Anschluss. Dieser wird mit einem schwarzen Strich am Kabel markiert.

Den Pin

links unten ebenfalls mit einem Draht verbinden, das ist die Kathode

der Sendediode. Dieses Kabel wird mit zwei schwarzen Strichen markiert.

Dieser Anschluss wird dann über den Vorwiderstand auf Masse gelegt.

Nun wird noch der Pin rechts oben mit einem Draht verbunden, das ist er

Emitter des Fototransistors. Dieses Kabel bleibt unmarkiert.

Das sieht dann so aus:

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.

Um zu überprüfen, ob der Sensor richtig beschaltet ist,

sprich ob die IR-LED leuchtet verwende ich meine Digitalkamera.

Wenn man damit den eingeschalteten Sensor fotografiert, dann sieht das so aus:

Achtung!

Achtung! Auch wenn man

das Licht nicht, bzw. kaum sieht, kann es für die Augen

schädlich sein! Nicht reinsehen! Nur durch die Digicam!

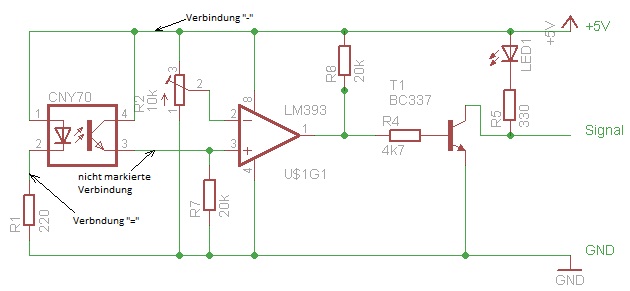

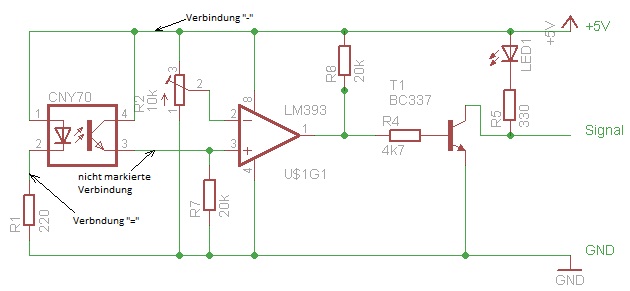

Hier nun der Schaltplan des Messverstärkers:

Die Verbindungen können fest verlötet oder über Klemmen ausgeführt werden.

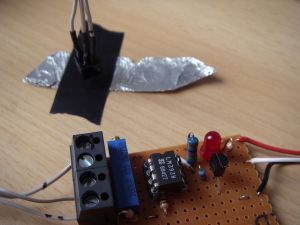

Hier die fertig aufgebaute Schaltung beim Abgleich der Empfindlichkeit:

Im linken Bild befindet sich der Reflexkoppler über der Alufolie -> die LED leuchtet.

Im rechten Bild befindet sich der Reflexkoppler über dem schwarzen Klebeband -> die LED ist aus.

Wer den Abgleich nicht nur nach Gefühl machen will sollte folgendermassen vorgehen:

- CNY70 über die dunkle Fläche halten. Spannung am Anschluss 3 des LM393 gegen Masse messen. (z.B. 0,2V)

- CNY70 über die helle Fläche halten. Spannung am Anschluss 3 des LM393 gegen Masse messen. (z.B. 2,4V)

- Mittelwert der beiden Spannungen bilden (im Beispiel (0,2V + 2,4V) /2 = 2,6V / 2 = 1,3 V )

- Nun das Spindelpoti so einstellen, dass am Pin 2 des LM393 genau diese Spannung (im Bsp. 1,3V) anliegen.

Die LED1 und der Widerstand R5 kann selbstverständlich auch

weggelassen werden. Sie dienen nur zur einfacheren Einstellung des

Sensors.

Für den Test der Schaltung habe ich mir einen Drehzahlsimulator aus einem alten Lüfter gebaut.

Da dieser Lüfter nur mit ca. 2000/min läuft wurde durch

entsprechende Gestaltung des Reflektors dafür gesorgt, dass sich

mehrere Helligkeitswechsel pro Umdrehung ergeben.

So kann ich wesentlich höhere Drehzahlen simulieren. Im gegebenen

Fall mit Faktor 4, also bis zu 8000/min. Das sollte reichen.

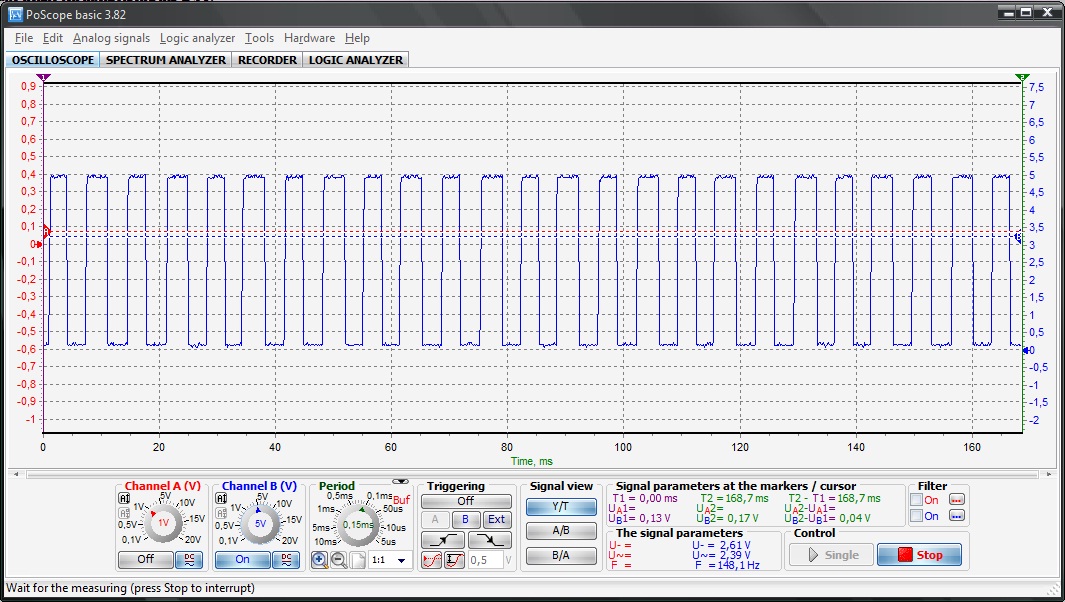

Testaufbau Stand: 11.12.2010

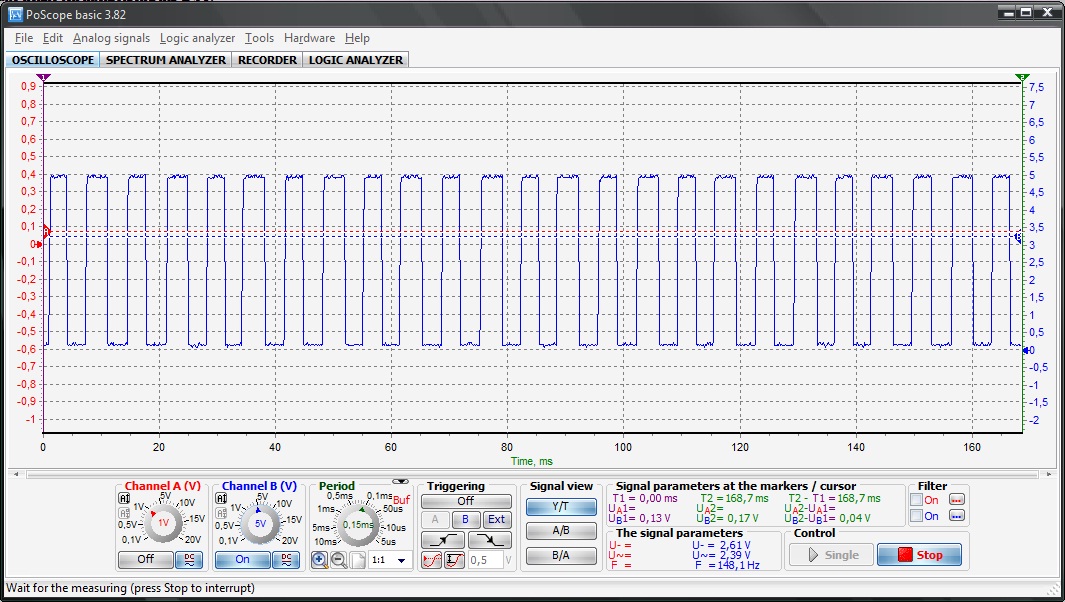

Die Plantine DS1

wurde an die Klemmen #18, #19 und #20 angeschlossen. Mit einem

Ozilloskop habe ich nun am Ausgang des Optokopplers bzw. am Eingang PB1

des MC die entsprechenden Drehzahlsignale gemessen.

So wollte ich das haben, astreine Rechtecksignale. Da sollte der MC keine Probleme haben die Drehzahl zu ermittlen.

Nach dem nun der Testaufbau steht, werde ich mich nun wieder der Programmierung zu wenden.

26.12.2010

Verwirrung um Prozessoren

Wie ich leider feststellen mußte liefert die Fa. Pollin nun

nicht mehr wie früher die 644P-Typen (bei Bestellung mittels

Best-Nr.94-100996) , sondern die Typen ohne P. Damit stimmt zwar deren

Bezeichnung ATMega644-20PU wieder mit dem tatsächlichen Teil

überein, aber damit ist mir leider auch nicht geholfen. Ich

muss nun wohl oder übel beide Typen unterstützen.

Der markanteste Unterschied zwischen den 644 und den 644P ist der

zweite serielle UART des 644Ps. Auf diesen hatte ich eigentlich gesetzt

und beide serielle Schnittstellen (zum PC und GPS) damit ausgestattet.

Vorteil des UART ist die gepufferte Ein-/Ausgabe, welche den

Prozessor entlastet und höhere Datenübertragungsraten

ermöglicht.

Bisher hatte ich den PC an COM1 und das GPS an COM2 vorgesehen. Da beim

644 nun nur noch COM1 über einen Puffer verfügt, habe ich die

Schnittstellen getauscht. Nun wird das GPS mit COM1 und der PC mit COM2

verbunden. Da das GPS fortlaufend Daten sendet ist hier der Puffer

absolut nötig, bei der Kommunikation zum PC ist er verzichtbar,

wenn man mit der Datenübertragungsrate kleiner gleich 9600 Baud

bleibt (durch Versuche ermittelt).

Der Tausch der Schnittstellen hatte auch eine Änderung des

Bootloaders zur Folge. Auch er mußte auf COM2 umprogrammiert

werden.

Bei dieser Gelegenheit gibt es aber einen unerwarteten Lichtblick:

Pollin vertreibt nun den ATMega1284P-20PU (Best. 101 100). Das ist ein

644P aber mit doppelt soviel Speicher und das nur für 0,60 €

mehr. Wenn's den schon früher gegeben hätte, hätte ich

von Anfang an darauf gesetzt.

Ich empfehle jeden, der noch keinen ATMega gekauft hat, diesen Typ einzusetzen. Ich werde ihn ebenfalls unterstützen.

30.01.2011

Mittlerweile war ich nicht untätig. Das Programm

umfaßt nun die geplante Grundfunktionalität und wird gerade

einen eingehenden Test unterzogen.

Die Leiterplatten haben sich

leider verzögert. Mein deutscher Leiterplattenlieferant hat sich

erst auf Nachfrage gemeldet und hatte offensichtlich (trotz

Eingangsbestätigung per E-Mail) meine Anfrage nicht erhalten.

Mittlerweile

habe ich ein Angebot über 19,40€ pro LP incl. Versand.

In der Zwischenzeit hatte ich jedoch bereits bei einen Hersteller

in Bulgarien angefragt und auch dort schon zwei Stück bestellt.

Hier kosten die beiden incl. Versand 43,61€. Wenn man

die höheren Versandkosten berücksichtig also in etwa der

selbe Preis pro LP. Ich hab nun bei beiden Lieferanten bestellt

und bin auf den Vergleich der beiden gespannt.

Bisher verwirklichte Funktionalität der MC Software:

- Konfiguration über PC-Programm (Datenaustausch zwischen PC und MC)

- Speicherung der Konfigurationsdaten im EEPROM des MC.

- Speicherung der Zähler für Spritverbrauch, Betriebsstunden und Strecke im EEPROM und in der Realtime-Clock.

- Speicherung

der Zählerstände für Jahres-, Tages- und Tripdaten und

der Daten seit dem letzten Tanken im EEPROM, Ausgabe dieser Daten am

Display.

- Abfrage und Auswertung der GPS-Daten (Position, gefahrene Strecke, Geschwindigkeit)

- Ermittlung der Drehzahl eines Motors

- Ermittlung Spritverbrauch eines Motors einschl. Berechnung von

l/h, l/km, l/NM, Restmenge im Tank und Anzeige dieser Werte

am Display

- Überwachung von Temperaturen und schalten von Aktoren bei Erreichen eingestellter Temperaturgrenzwerte.

- Weitergabe der GPS-Daten an den PC

- Weitergabe der Temperaturdaten an den PC

- Wahlmöglichkeit

von verschiedenen Displayanzeigen. Einstellbare Standardausgabe und

Möglichkeit Anzeige per Knopfdruck zu wechseln.

- Funktion "Zutanken"

- Funktion "Volltanken"

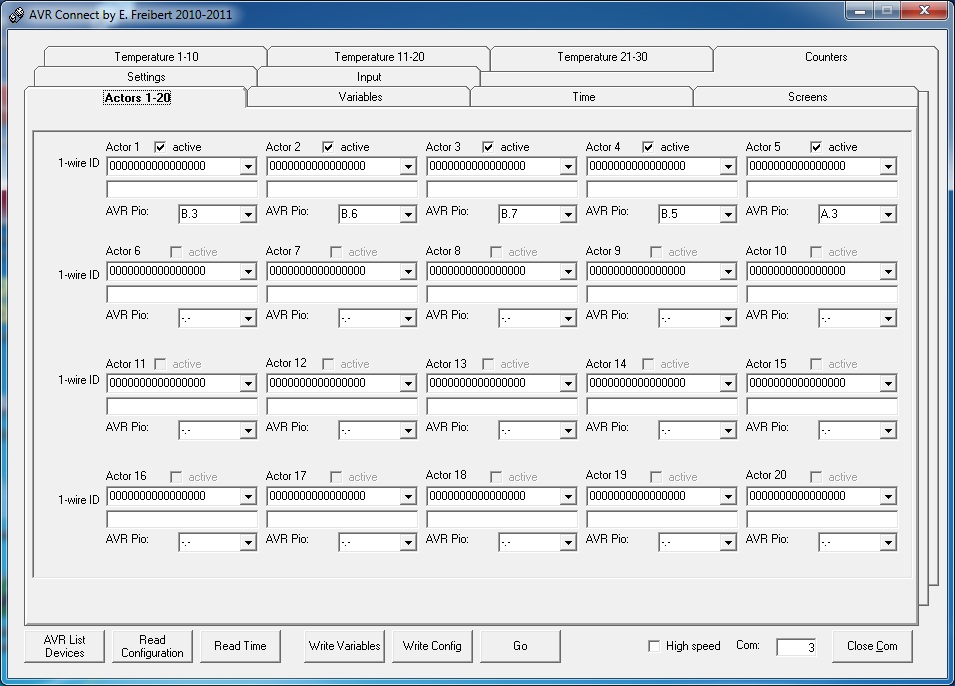

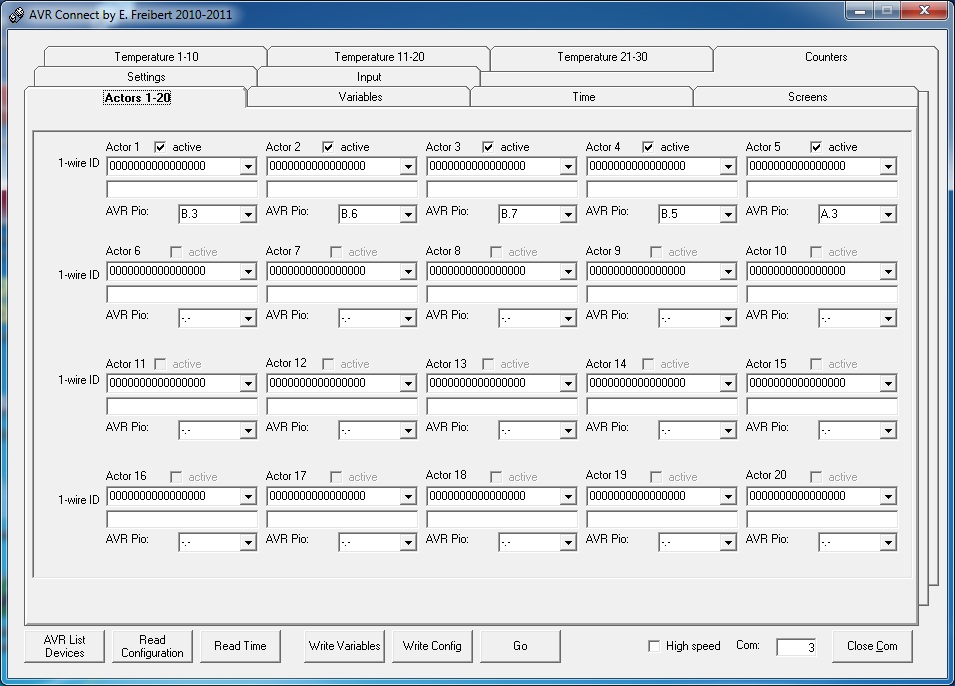

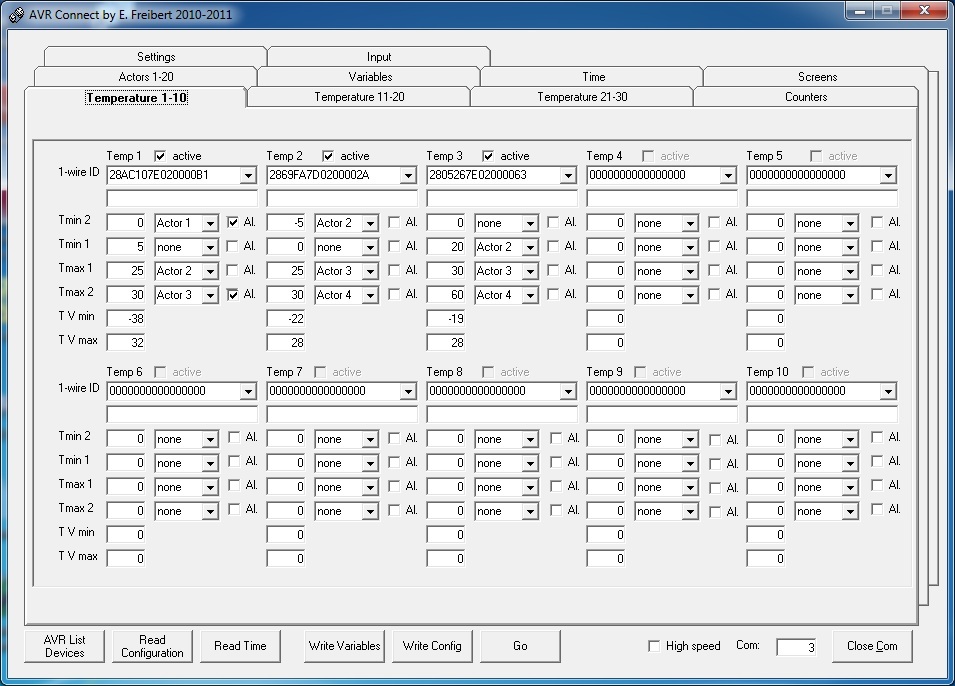

Konfiguration am PC

Das

hierzu erstellte Programm ermöglicht den Zugriff auf

sämtliche im EEPROM gespeicherten Konfigurationswerte und

Zählerstände (Expertenmodus). Bei einer späteren Version

ist ein Usermodus geplant in welchen sich nur allgemeine Werte

beeinflussen lassen.

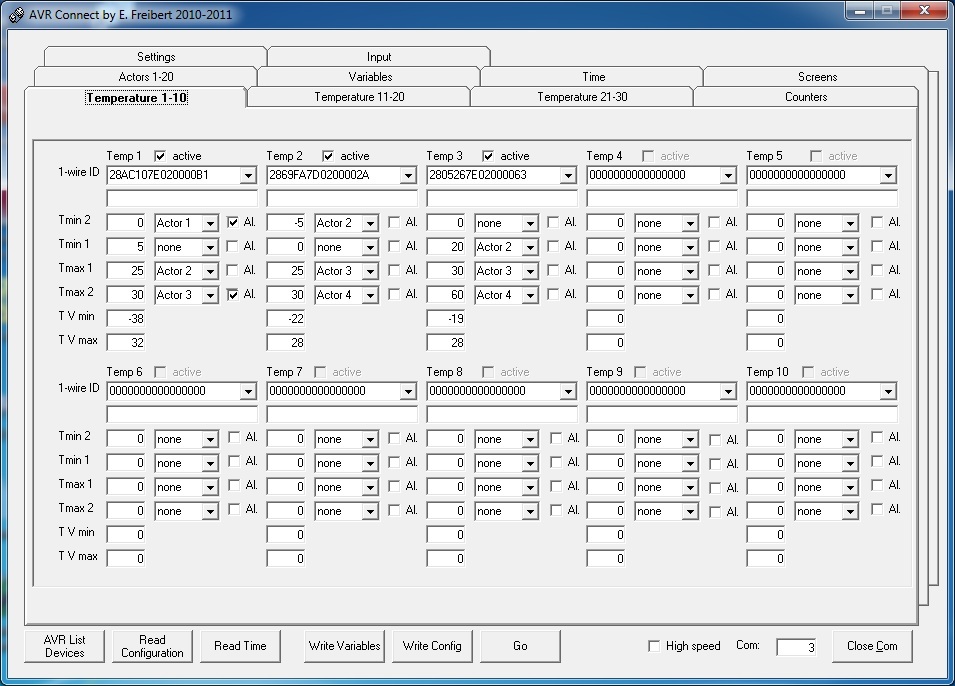

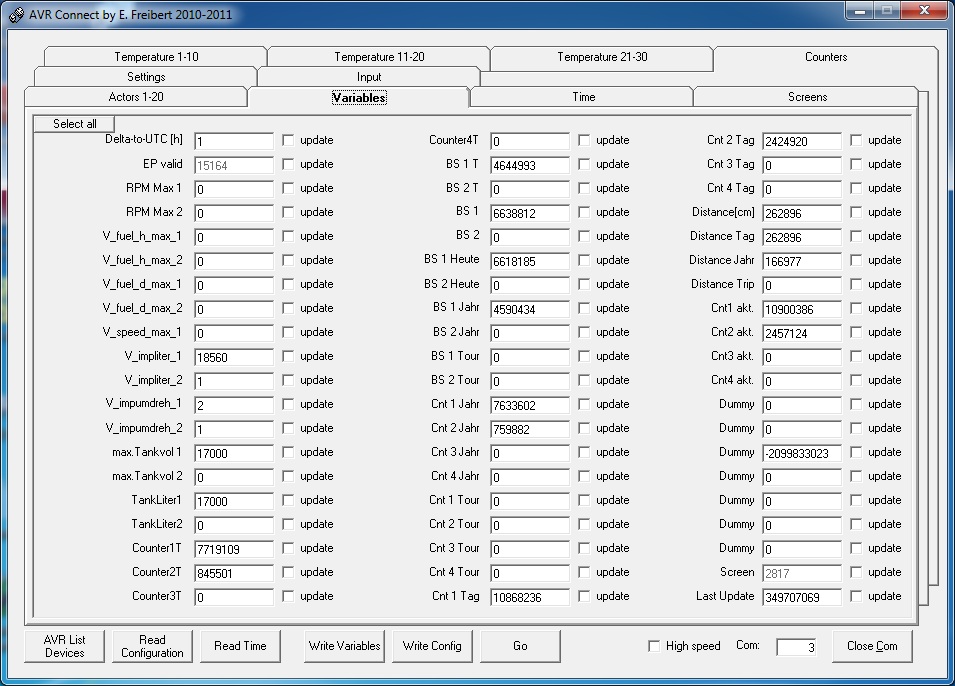

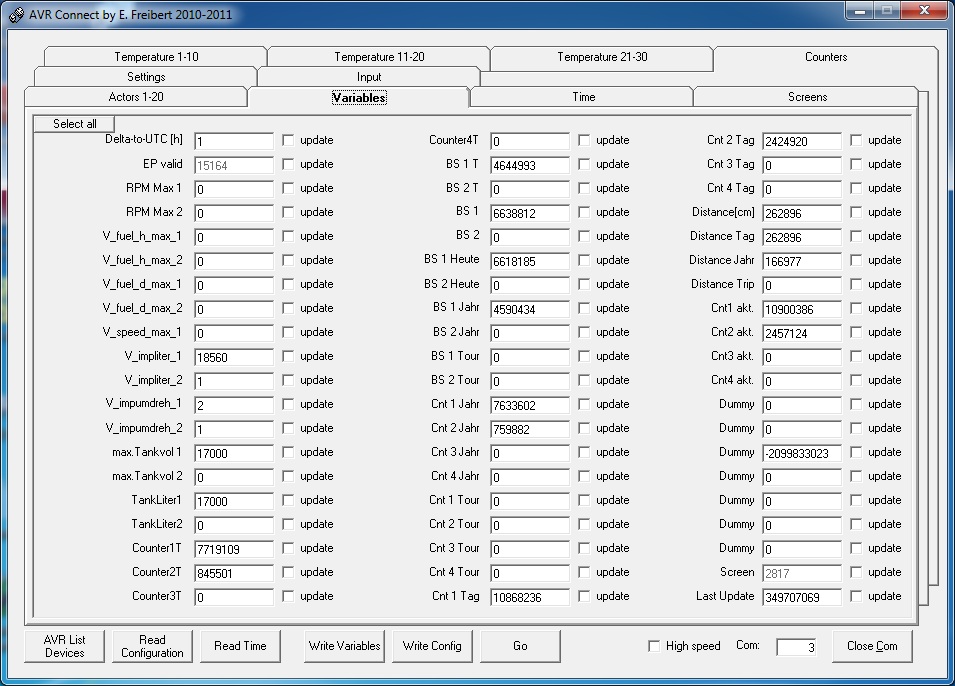

Hier mal ein paar Screenshots der Einstellungsdialoge:

(c) Erich Freibert, Januar 2011

Hinweis: Sämtliche Warenzeichen, Markennamen, Trademarks etc.

sind

Eigentum der jeweiligen Firmen auch wenn dieses nicht

ausdrücklich

kenntlich gemacht ist und der Trademarks-Eigener nicht namentlich

genannt wird und werden selbstverständlich anerkannt!

Weiterführende Links dienen nur der Information, liegen

deshalb

außerhalb meiner Verantwortung und bedeuten nicht,

automatisch,

dass dortige Inhalte mit meiner eigenen Meinung übereinstimmen

müssen

Das hier gezeigte ist nur eine Beschreibung von mir vorgenommer Um-

bzw. Einbauten. Es ist keine Aufforderung dies ebenfalls zu tun und ist

auch keine entsprechende vollständige Bauanleitung. Fehler und

Irrtum

ist vorbehalten. Auch die rechtliche Zuläßigkeit

wird von mir nicht

garantiert.

Zurück..

Anzeichnen der Platinenabmessungen

Anzeichnen der Platinenabmessungen

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.

Auf dem Photo nicht gut zu sehen: Das mittlere Kabel geht an die zwei diagonal liegenden Pins.